La filtration frontale ou classique

La filtration frontale ou classique

La filtration frontale ou filtration classique est une opération unitaire de séparation sans changement d’état utilisée en industries alimentaire, pharmaceutique et cosmétiques.

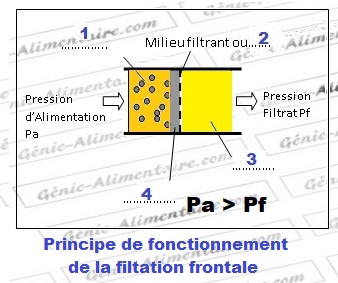

La filtration classique qui existe depuis des centaines d’années est encore appelée filtration frontale car le liquide à filtrer circule perpendiculairement (ou frontalement) par rapport au milieu poreux (appelé médium filtrant) chargé d’arrêter les particules.

On oppose cette filtration frontale à la filtration tangentielle récemment apparu où le liquide à filtrer circule parallèlement à la surface filtrante (encore appelée membrane).

C’est une opération unitaire de séparation de particules en fonction de leur taille. Cette séparation est obtenue en forçant le produit liquide à traverser un milieu poreux chargé d’arrêter les particules en fonction de leur taille.

11- Définition

C’est une opération unitaire de séparation de particules en fonction de leur taille. Cette séparation est obtenue en forçant le produit liquide à traverser un milieu poreux chargé d’arrêter les particules en fonction de leur taille.

12- Principe de fonctionnement

Le produit liquide est forcé (grâce à une pompe ou à la gravité) à traverser frontalement un milieu poreux (appelé médium ou milieu filtrant) chargé d’arrêter (à sa surface et/ou en profondeur) les particules qu’il contient.

Il se forme alors à la surface du milieu filtrant un dépôt de sédiments (particules arrêtées) appelé gâteau de filtration.

Le produit débarrassé des particules récupéré à la sortie du filtre est appelé filtrat.

C’est l’installation globale (contenant le bac de lancement, la pompe d’alimentation, les manomètres, vannes et le milieu filtrant) qu’on appelle filtre !

La filtration n’est possible que s’il existe une différence de pression positive entre l’alimentation (Pa) et le filtrat (Pf) . Cette différence de pression (Pa-Pf) est encore appelée différence de pression transmembranaire ou perte de charge. En pratique, c’est souvent une pompe volumétrique qui poussera l’alimentation à la pression Pa sur le milieu filtrant. On récupérera le filtrat à une pression inférieure Pf (= Patm en général). Il faut noter que la perte de charge augmente pendant la filtration avec le colmatage du filtre

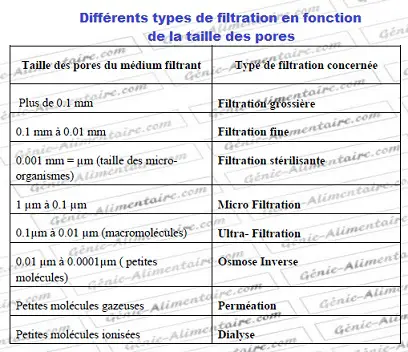

On peut obtenir une filtration +/- fine en fonction de la taille des pores (ou seuil de filtration) du milieu filtrant ( filtration clarifiante jusqu’à filtration stérilisante).

13- Domaines d’application Principe de fonctionnement

En fonction de la finesse de la filtration, c’est à dire de la taille des pores du milieu filtrant, la filtration va avoir différentes fonctions :

- Clarification : consistant à éliminer le trouble des boissons et des préparations pharmaceutiques

- Concentration de particules où le gâteau récupéré correspond à la phase noble(levurerie).

- Purification (stérilisation à froid) des boissons (lait microfiltré) et des préparations pharmaceutiques thermolabiles par microfiltration (seuil de coupure inférieur à 0.2µm en pharmacie)

En pharmacie gallénique on distingue :

• La filtration clarifiante qui comprend :

- La filtration : filtration de particules jusqu’à 10 µm

- La microfiltration : filtration de particules de 10µm jusqu’à 0.2 µm

• La filtration stérilisante qui comprend :

- L’ultrafiltration : filtration de particules de 0.2µm jusqu’à 0.002µm

- L’osmose inverse : filtration de particules de0.002µm à 0.0003µm.

Activité N°1-Généraltés sur la filtration

Un medium filtrant peut être caractérisé par les caractéristiques suivantes :

- La porosité : c’est le volume du vide du milieu filtrant par rapport à son volume total ; la porosité s’exprime en %.

- La perméabilité : c’est la propriété d’un milieu filtrant à laisser passer plus ou moins facilement un liquide. Elle s’exprime en Darcy (ou Darcie).

- Seuil de filtration : correspond à la taille des plus petites particules (ou microorganismes) retenues par le milieu filtrant avec un degré d’efficacité spécifié.Il est généralement indiqué en micromètres (µm). On parle de seuil de coupure quand on filtre au niveau moléculaire (il s’exprime alors an poids moléculaire)

- L’efficacité : C’est le % des particules retenues par le milieu filtrant qui ont une taille supérieure au seuil de filtration.

Seuil de filtration et efficacité sont deux paramètres liés importantes à connaitre pour choisir un medium approprié au produit à filtrer.

Exemple : un medium de 5µm de seuil de filtration qui a une efficacité de 80% signifie que 20% de particules ayant une taille supérieures à 5 µm ne seront pas arrêtées !

On distingue deux type de milieu filtrant : le médium fin qui réalise une filtration en surface (ou criblage) et le medium épais qui réalise une filtration en profondeur.

21- La filtration en surface

Pour cette filtration où les particules sont arrêtées en surface du milieu filtrant, on parle de tamisage ou criblage.

C’est un phénomène mécanique, autrement appelé filtration en surface. Le filtre est une membrane perforée par des pores calibrés et de diamètres voisins. Le filtre retient toutes les particules dont le diamètre est supérieur au diamètre des pores. On parle de filtre écran ou de filtre membrane.

L’avantage de cette technique est qu’elle ne retient pas les liquides.

Les inconvénients sont :

•Pores d’un diamètre de l’ordre du micromètre.

•Colmatage précoce du filtre surtout si la distribution des tailles de particules est hétérogène.

Pour pallier le problème de colmatage il existe trois types de solution :

- L’augmentation du diamètre des pores du filtre, tant que les critères de filtration sont respectés.

- La mise en place d’une pré-filtration, parfois par un filtre aux pores de diamètre plus important ou plus généralement par l’installation d’un cyclone ou d’un multi-cyclone en amont.

- La mise en place d’un système de décolmatage, par secousse (de plus en plus rare) ou à air comprimé.

On peut également noter que le colmatage du filtre, entraînant la formation d’un gâteau sur ce dernier est un élément important de la filtration car ce gâteau devient lui-même un élément filtrant. La maîtrise du colmatage/décolmatage du filtre en est d’autant plus importante.

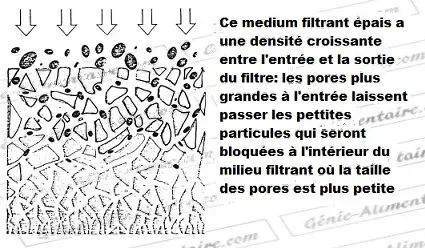

22- La filtration en profondeur

Autrement appelée filtration dans la masse ou par adsorption. Ce mécanisme consiste à retenir à l’intérieur du réseau poreux du medium filtrant des particules dont la taille peut être inférieure au diamètre des pores.

C’est un phénomène physique, avec 2 facteurs principaux :

• Réseau poreux chargé électriquement

• Constitué par de longs et fins canalicules fortement contournés.

Filtres constitués de cellulose, laine, coton.

L’avantage principal est la grande capacité de rétention.

Les inconvénients sont :

• Possibilité de relâcher les particules (relarguage ou désorption) : génant en pharmacie.

• Absorption de liquides.

• Difficulté de définir la porosité.

23- Exemples de media filtrants

- « filtre » en papier (entonnoir) en pharmacie

- Laine feutrée (traitement de déchets textiles)

- Plaque filtrante en complexe de cellulose

Les plaques filtrantes cellulosiques utilisées classiquement sur les filtres à plaques destinées à clarifier du jus de pommes sont décrites par le fabriquant sur la page suivante : Description des plaque filtrantes NCA-B

- Fibres de matières plastiques (polyamide, polyesters) : très répandus

- Membranes organiques : esters de cellulose.

- Verre fritté, métal fritté.

- Poudre (ou terre) filtrante : grâce à un support métallique, on dépose une couche de poudre (alluvionnement) qui va constituer le medium filtrant. Très utilisé en œnologie. Poudre= kaolin, diatomée, kieselguhr.

Activité N°2-Testez vos connaissances sur les milieux filtrants

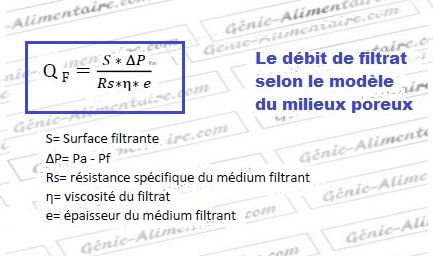

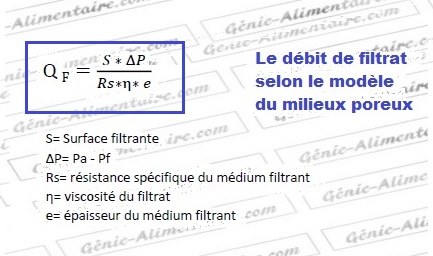

Le débit de filtrat (noté QF) est le paramètre qu’on cherche à maximiser (l/h)

- Le moteur de la filtration c’est la pression et plus précisément la différence de pression transmembranaire = ΔP= (Pa-Pf>0) ; c’est le 1er paramètre. Plus ΔP est important, plus le débit QF augmente. La limite, c’est la résistance du filtre, du matériel, et la compressibilité des particules.

- Le seuil de coupure ou tailles des pores du medium filtrant ; on l’appelle aussi porosité. Il doit être adapté aux particules à arrêter.

- La surface (notée S) : plus elle est grande plus le débit QF est important car il y a plus de pores !

- La viscosité du liquide à filtrer : plus elle est faible plus le filtrat circule facilement et le débit de filtrat QF augmente.

- La température du liquide à filtrer qui agit en diminuant la viscosité du liquide lorsqu’on le chauffe, ce qui augmente le débit du filtrat

- L’épaisseur du médium filtrant (notée e) : plus elle est petite, plus le filtrat circule facilement et le débit de filtrat QF augmente. Limite= résistance mécanique du médium filtrant.

- Résistance hydraulique (noté Rs) du médium filtrant. Elle doit être faible !

- L’épaisseur du gâteau (noté eg formé qui doit être faible également ! .

L’ensemble de ces paramètres figurent dans les formules suivantes :

- La loi de Darcy :

La loi de Darcy considère du point de vue hydraulique le filtre comme une résistance à l’écoulement qui engendre une perte de charge ΔP entre les deux cotés de l’épaisseur du médium filtrant.

- La loi du milieu poreux :

Dans ce modèle du milieu poreux, le matériau au travers duquel s’écoule le liquide est considéré comme une juxtaposition de capillaires très fins. Le faible diamètre de ces pores obligerait l’écoulement à être laminaire ce qui permet d’appliquer la loi de poiseuille en conduite cylindrique

Remarque : dans le cas d’une alimentation chargée, il faut rajouter la résistance spécifique et l’épaisseur du gâteau formé.

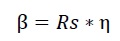

- relation entre la loi de Darcy et celle du modèle du milieu poreux

On voit ici le lien entre le facteur de résistance de Darcy qui prend en compte la viscosité du liquide filtré alors que la résistance spécifique Rs du modèle du milieu poreux ne dépend que du médium filtrant.

Le « moteur » de la filtration c’est la pression et plus précisément la différence de pression transmembranaire = ΔP= (Pa-Pf>0).

Pa>Pf : Pa doit être supérieure à la pression à laquelle on récupère le filtrat(Pf) ;

- soit on alimente le filtre sous pression grâce à une pompe volumétrique en général.

- Soit on alimente le filtre sous pression atmosphérique, dans ce cas on aspire le filtrat à l’aide d’une pompe à vide.

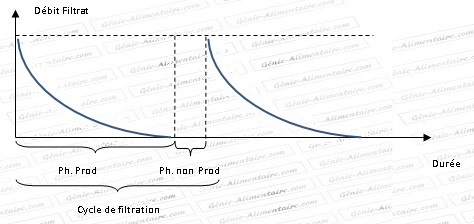

Pendant une filtration, les pores du medium filtrant vont progressivement se colmater et provoquer une baisse du débit de filtrat. Il sera nécessaire de changer de milieu filtrant ou de le nettoyer (si procédé continu).

C’est ainsi, comme le montre la figure ci-dessus qu’on définit le cycle de filtration constitué d’une période où l’on récupère effectivement du filtrat (phase productive), et d’une phase qu’il faut minimiser où l’on procède au changement des media filtrant trop colmaté (phase non productive). Ces deux phases n’existent pas en production continue !

En production, on pourra avoir recours à deux types de conduite de filtration :

- La filtration sous pression constante :

On assiste alors à une chute progressive du débit de filtrat correspondant au colmatage progressif du medium filtrant (voir figure ci dessus). Cette diminution de débit de filtrat est gênante quand on veut alimenter une chaine de conditionnement qui elle est à débit constant. On recours alors à une filtration à débit constant !

- La filtration à débit constant

Pour maintenir un débit de filtrat constant, il faudra compenser le colmatage progressif du milieu filtrant en augment progressivement la pression d’alimentation. La limite à cette conduite est l’existence d’une pression maxi (résistance mécanique de l’installation)à ne pas dépasser !

Conduite de la filtration :cas de la filtration stérilisante en industrie pharmaceutique :

Une filtration stérilisante se déroule de la manière suivante :

• Utilisation d’un matériel (de filtration et répartition) stérile

• Préparation aseptique de la solution à filtrer aussi peu souillée que possible ; il faut limiter la contamination initiale

• Généralement, la filtration est réalisée sous pression

• La répartition aseptique du filtrat dans des récipients stériles est l’étape finale qui se déroule immédiatement après la filtration.

51- Avant la filtration

- Détermination du point bulle

L’intégrité structurelle, ou point bulle, se détermine par le test ISO 2942. Ce test vérifie que les fuites du filtre ne sont pas dues à des trous ou à des défauts de fabrication.

Au cours de ce test, la cartouche du filtre est immergée dans le liquide d’essai et lentement pressurisée jusqu’à la pression recommandée (ex 3 bars) ; si des bulles apparaissent c’est qu’il y a fuite —>filtre non conforme !

- test de diffusion qui permet de détecter les points faibles des filtres ou des défauts de montage des supports (étanchéité)

52- Pendant la filtration :

- Mesure du débit

- Mesures de la Pression d’alimentation et du filtrat. Une brusque augmentation est signe d’un colmatage.

53- Après la filtration

- Vérification de l’absence de particules ou de turbidité sur le filtrat ou de microorganisme (filtration stérilisante).

- Recherche d’impuretés solubles pouvant être apportées par le médium filtrant

Rque : en filtration stérilisante (pharmacie) : Vérification de l’efficacité du filtre en filtrant une suspension de micro-organismes de petite taille. Le germe de référence est Pseudomonas diminuta qui est un germe d’une taille de 0,3µm.

Activité N°3-Testez vos connaissances sur les paramètres et la conduite de la filtration

Il existe des installations fonctionnant en mode discontinu, continu. Les filtres fonctionnent en général sous pression , mais il en existe aussi qui fonctionnent sous vide.

Le filtre à plaques

Les filtres à plaques sont extrêmement répandus dans l’industrie car ils permettent d’obtenir des surfaces filtrantes énormes sous un faible encombrement. En effet, pour les rendements assez élevés (à partir de 100 1/h en filtration clarifiante et de 50 1/h en filtration stérilisante) .

Le filtre à plaque est composé d’un bâti qui porte un nombre variable de plateaux verticaux entre lesquels s’intercalent les plaques filtrantes à usage unique ( medium à base de cellulose), l’ensemble est serré pour assurer l’étanchéité.

En fait, ces appareils sont constitués d’une succession de plateaux (encore appelé cadres) : des plateaux d’alimentation servant à amener le liquide à filtrer sur le milieu filtrant alternent avec des plateaux de réception du filtrat. Entre un plateau d’alimentation et un plateau de réception se trouve le milieu filtrant qui est une plaque filtrante en matériau composite (cellulose, polymère, …etc) . Le nombre de plaque filtrante à utiliser dépend de la surface filtrante nécessaire c’est à dire de la quantité de produit à filtrer.

Des joints permettent d’assurer par pressage manuel l’étanchéité autour des cadres aussi bien qu’autour des orifices d’arrivée du liquide. L’arrivée du liquide par le haut des cadres présente l’inconvénient d’une élimination difficile de l’air, mais par contre permet de vider les cadres de leur liquide en fin d’opération. L’épaisseur des cadres dépend de la quantité de

sédiment (gâteau) à recueillir. L’alimentation des filtres à plaques s’effectue sous pression (pression Pa) par pompage. La pression créée doit cependant être compatible avec la mécanique du filtre. Le filtrat est récupéré sous pression Pf (pression atmosphérique).

Légendes

A : Plateau

B : Plaque filtrante (usage unique)

Les plaques filtrantes à usage unique : sont constituées de celluloses et d’adjuvant qui en font un véritable filtre épais alors qu’il ne dépasse pas 5 mm d’épaisseur. Chaque plaque possède deux faces différentes :

- une face rugueuse qui possède le diamètre de pores le plus large (entée du produit)

- une face lisse avec les pores les plus fines (sortie du filtrat)

La cellulose à fibres longues, spécialement traitée pour obtenir des fibres fines, forme une structure entrelacée qui enserre un additif pulvérulent diatomite et/ou perlite.

Cette trame complexe constitue un tamis profond, d’une porosité de 70 à 85%, doté de ce fait d’une très grande capacité de rétention des particules. L’adjonction de polymères de synthèse crée en milieu aqueux un potentiel électrocinétique positif (ZETA +) qui favorise l’adsorption des particules les plus fines.

Pour en savoir plus sur les plaques filtrantes : voir ce site commercial

Le filtre à bande

Il s’agit d’un filtre continu sous vide.

Le produit d’une consistance assez épaisse (suspension de levure, boues de station d’épuration...) est déposé sur une bande transporteuse perforée recouverte d’une toile filtrante ; en dessous de la bande transporteuse se trouvent des boites à vide qui aspire le filtrat. En fin de bande transporteuse se trouve un couteau racleur qui débarrasse la toile du gâteau de filtration.

Remarque : Ne pas confondre avec un pressoir à bande qui lui fonctionne sous pression et non sous vide

Voici la vidéo d’un filtre à bande allemand :

Le filtre à tambour

Il s’agit d’un filtre rotatif continu sous vide très utilisé en levurerie (concentration des levures), sucrerie (récupération du sucre dans les boues de décantation) et vinification (récupération de l’alcool dans les lies).

Légendes

1:Tambour

2:Entrée de la suspension à filtrer

3:Pompe d’alimentation

4:trop plein

5:Pompe à vide

6:Surpresseur d’air

7:Ballon d’air comprimé

8:Tank de récupération du filtrat

9:Sortie du filtrat

10:Couteau racleur

11:Gâteau de filtration

Un tambour creux sous vide et recouvert d’une toile filtrante trempe dans le liquide à filtrer. Il se dépose alors à la surface du tambour le gâteau de filtration qui sera éliminé par un couteau racleur, tandis que le filtrat qui a été aspiré à l’intérieur du tambour est stocké dans une citerne.

Voici une animation expliquant le principe de fonctionnement :

Voici une vidéo d’un pilote de laboratoire :

Enfin la descritpion d’un fabricant français de filtre rotatif à tambour :

Activité N°4-Testez vos connaissances sur les matériels de la filtration