L’extraction par solvant (Solide/Liquide)

Ce cours va traiter de l’opération d’extraction par solvant encore appelée extraction Solide / Liquide. Cette opération consiste à mettre en contact une matière première solide (betterave sucrière ou graines de colza) avec un solvant liquide (comme l’eau ou un solvant organique comme l’hexane) pour en récupérer une matière (appelée extrait comme le sucre ou l’huile) qui va se dissoudre dans le solvant.

Cet article va donc traiter à travers l’application de l’extraction du sucre de betteraves :

- des autres domaines d’application

- des paramètres influençant

- des différentes techniques (immersion ou percolation)

- des différents types de diffuseurs et percolateurs industriels

- 1- Exemple de process d’extrac

- 2- Étude des paramètres (...)

- 2.1- les paramètres cinétiques

- 2.2- Nature & choix (...)

- 2.3- pH du milieu

- 2.4- Température

- 2.5- Taille & forme des MP

- 3- Principe des extracteurs ou

- 3.1- La technique d’extraction

- 3.2- Technique d’extraction

- 3.3- Intérêts de la conduite à

- 4- Étude de quelques extracteu

- 4.1- Cas du diffuseur à (...)

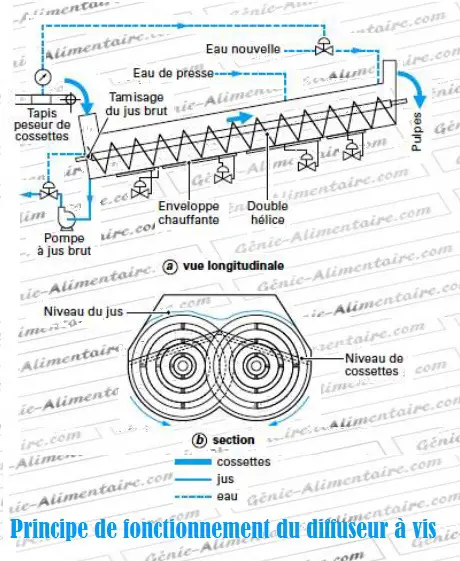

- 4.2- Cas du diffuseur à vis

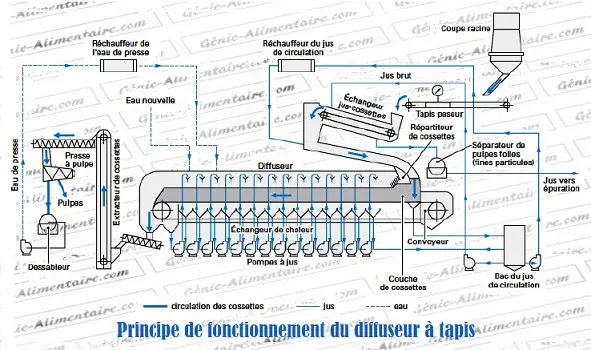

- 4.3- Cas du percolateur (...)

l’extraction par solvant

L’extraction par solvant est une opération de séparation d’une substance se trouvant dans une matière première solide grâce à l’utilisation d’un solvant liquide dans lequel la substance à extraire est soluble.

Ce procédé d’extraction solide/liquide est très utilisé depuis l’antiquité dans de nombreux domaines :

- Extraction du sucre (saccharose) de la betterave ou de la canne à sucre

- Extraction de l’huile végétale (sauf huile d’olive)

- Extraction d’additifs (colorants naturels, pectines des fruits, gélifiants d’algues…)

- Extraction de principes actifs par macération, décoction ou infusion en phytothérapie, parfumerie…

- Macération en œnologie (vinification en rouge) et en brasserie

Définition : C’est une opération de transfert de matière, destinée à séparer des substances solubles (solutés ou extraits ou principes actifs…) d’une matière première solide grâce à leur diffusion dans un solvant approprié.

Exemples d’extrait & de résidu :

La matière noble est appelée « EXTRAIT » : c’est le solvant qui contient le soluté ou principe actif.

Le solide insoluble débarrassé du soluté est appelé « RÉSIDU » et peut avoir une deuxième vie en tant que co-produit (alimentation du bétail…)

| MP | Solvant | Soluté & Extrait | Résidu |

|---|---|---|---|

| Betterave sucrière | Eau | Soluté=Saccharose ; Extrait= jus de diffusion |

Pulpes ou cossettes épuisées |

| Graine oléagineuse | Hexane | Soluté=huile ; Extrait=miscella= huile + Hexane | Tourteau |

| Malt | Eau | Extrait = mout | Drêche |

| Café | Eau | Extrait= boisson café | Marc |

| Plante | Ethanol | Extraits de plante (principe actif) | Plante épuisée |

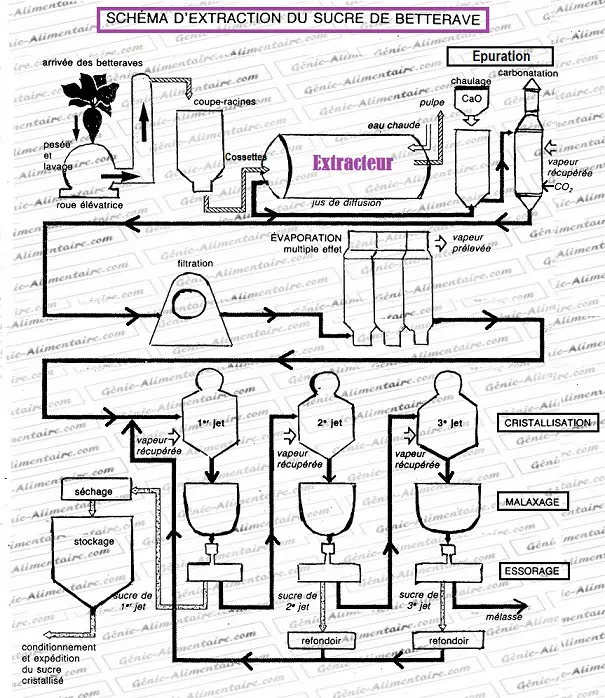

Les différentes étapes avec leur fonction sont décrites dans le tableau suivant :

| Étapes | rôle de l’étape |

|---|---|

| Arrachage-Transport | Le transport (camion benne) doit se faire le plus tôt après l’arrachage, car la perte en sucre (respiration, croissance des feuilles) se fait à la vitesse de 200 à 300g /tonne de betterave. |

| Réception & contrôle | Les betteraves sont pesées (poids net) et un échantillonnage est réalisé par une sonde pour estimer la teneur en sucre (15-20°brix) et la teneur en terre-cailloux. |

| Lavage | Les betteraves qui contiennent de la terre, des graviers, de l’herbe sont amenées par bandes transporteuses ou caniveaux hydrauliques vers le lavoir. Le lavage se fait en plusieurs étapes :

|

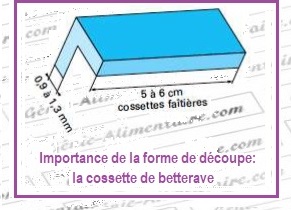

| Découpage | Les betteraves propres sortant du lavoir tombent dans le coupe-racines dont les couteaux entraînés par un disque de grand diamètre découpent les racines en fines lanières assez rigides appelées « cossettes ». Les cossettes de forme « faîtière » ont une longueur de 5 à 6cm et une épaisseur de 0.9 à 1.3 mm, elles offrent ainsi une large surface, très favorable à l’extraction du jus par diffusion. |

| Extraction par solvant (ou diffusion) | l’extraction par solvant se fait par immersion dans de l’eau chaude (70-80°C) à contre courant. Le diffuseur « RT » et un vaisseau de 40m de long, 6m de diamètre qui fait un tour sur lui même en 3 minutes. C’est un extracteur fonctionnant en continu ; le solvant est l’eau chaude ; la matière première solide est la betterave découpée sous forme de cossettes ; la matière à extraire est le saccharose (=sucre= soluté) contenu dans les cellules végétales de la betterave ; le saccharose va traverser (diffuser) à travers les membranes cellulaires des cossettes pour se solubiliser dans l’eau chaude où baignent les cossettes. L’eau chaude contenant le saccharose se nomme ici le jus de diffusion ( = extrait= saccharose + eau) qui est brun à cause des impuretés extraites en même temps que le sucre ; les cossettes débarrassées du sucre sont appelées cossettes épuisées ou pulpes (= résidu) et seront destinées à l’alimentation du bétail. 100kg de betteraves fournissent environ 110-120l de jus sucré de diffusion ( liquide bleu-noir contenant 84% d’eau, 13-14% de sucre et 2-3% d’impuretés minérales et organiques) et 100 kg de pulpe épuisée. |

| Épuration | c’est élimination des impuretés du jus de diffusion qui se fait en plusieurs étapes : addition de lait de chaux (CaO) qui précipite une partie des impuretés sous forme de sels insolubles. L’addition ensuite de CO2 (carbonatation) provoque la formation de carbonate de calcium insoluble qui en se déposant entraîne avec lui les impuretés |

| Clarification | La clarification se fait soit par décantation ou filtration (filtre rotatif sous vide). Le jus épuré est une solution sucrée limpide de couleur jaune paille qui contient : 86% d’eau, 13% de sucre et 1% d’impuretés dissoutes. |

| L’évapo-concentration | Grâce à une installation d’évapo-concentration à multiple effets (6 en général), on élimine une grande partie de l’eau du sirop par évaporation ; on obtient un sirop jaune-brun très dense à 60-65°Brix. |

| La cristallisation | le sirop est envoyé dans une cuve sous vide à 80°C pour favoriser la sur saturation du saccharose et provoquer sa cristallisation en ensemençant la cuve avec de très fins cristaux de saccharose (sucre glace). Les fins cristaux grossissent et sont enrobés dans un sirop coloré appelé eau mère (impuretés) ; le sirop devient alors une masse pâteuse appelée masse cuite. La masse cuite est envoyée dans des essoreuses centrifuges : on obtient le sucre blanc qui est lavé et l’eau mère (« égout de 1er jet) qui est repris en fabrication (cristallisation, turbinage). Le sucre de 3ème jet est brun : c’est le sucre roux. ; l’égout de 3ème jet constitue la mélasse (50°B) qui est un autre co-produit de la sucrerie et qui est vendu comme source de sucre pour les biotechnologies (levurerie...). |

| Conditionnement | Encore chaud (45- 60°C) et humide (1%), le sucre est séché par de l’air chaud dans des cylindres – séchoirs rotatifs ou en lits fluidisés, puis refroidi afin d’atteindre une teneur en eau comprise entre 0.03 et 0.06%. Le sucre est ensuite tamisé, classé et pesé, puis dirigé vers l’atelier d’ensachage automatique ou vers de vastes silos où il est conservé en vrac. Le conditionnement du sucre en morceaux est le résultat d’une succession d’étapes :

|

| Rendements | Pour 1000 kg de betteraves (qui renferme 165 kg de sucres) : 135 kg de sucre blanc ; 21 kg de sucre perdus dans la mélasse (co-produit) ; 9kg perdu dans les différentes étapes du process |

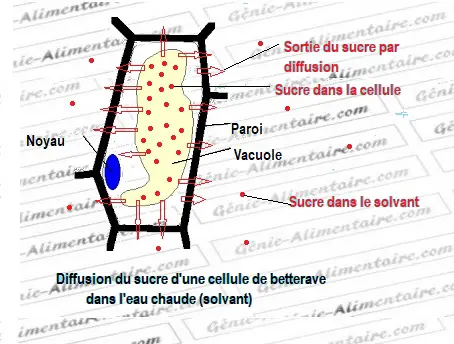

L’extraction du sucre à partir des cellules de betterave se fait par l’opération de transfert des composés solubles (sucre essentiellement) de la matière première (sous forme de cossettes) vers un solvant, l’eau.

Il s’agit de la diffusion.

Les cossettes baignent dans de l’eau chaude à 70-80°C. La chaleur permet la dénaturation de la membrane cytoplasmique des cellules .

Après dénaturation, les membranes cellulaires sont beaucoup plus perméables,et les matières solubles du jus (sucre) des cellules végétales de betterave passent en solution et traverse la membrane cellulosique perméable selon les lois de la diffusion.

Cette diffusion de matière dans un solvant est un phénomène naturel qui est décrit par la loi de diffusion de Fick ;

si on dispose d’un récipient rempli d’eau séparé en deux par une membrane perméable ; on dissous du sucre dans un compartiment et pas dans l’autre ! on observe alors qu’il y a passage du sucre à travers la membrane pour équilibrer la concentration en sucre dans les 2 compartiments. Cette vitesse de diffusion dépend de nombreux paramètres.

Le sucre (soluté) passe de la cossette dans l’eau chaude par un phénomène naturel et physique appelé DIFFUSION.

La diffusion, qui est un phénomène naturel tendant à rétablir l’équilibre dés qu’il y a une différence de concentration, obéit à la loi de Fick ( pour information , non étudiée ici ) .

Les molécules de saccharose vont diffuser à travers la paroi cellulosique jusqu’à l’eau chaude d’autant plus vite ( à la vitesse V) que :

□la surface (S) des cossettes en contact avec l’eau est grande

□l’épaisseur des cossettes est petite

□la différence de concentration (∆C) en sucre entre les cossettes et l’eau est grande.

□La teneur en soluté (% sucre) de la MP (betterave)

□que la viscosité de l’eau qui entoure les cossettes est faible

□que la circulation de l’eau autour des cossettes est rapide

□que la température du solvant (eau) est élevée.

□que la membrane est perméable (d’où l’importance de l’échaudage des cossettes pour dénaturer les parois cellulaires et augmenter leur perméabilité)

□que le composé (soluté) à extraire est soluble dans le solvant utilisé

La vitesse de diffusion (V) est de la forme suivante (loi de Fick non étudiée ici) :

V= -k*S*∆C

K= coefficient de perméabilité (prenant en compte la viscosité, la température, l"épaisseur de la membrane, la solubilité du soluté dans le solvant...)S= surface de contact ou surface de la membrane∆C= différence de concentration du soluté entre la MP solide et le solvant liquide

Le solvant le plus utilisé en industrie alimentaire est l’eau. Mais certains produit comme l’huile ne sont pas solubles dans l’eau ! On a alors recours à d’autre solvant d’origine chimique :

- l’Hexane pour extraire l’huile des gaines oléagineuses (colza, tournesol...)

- l’alcool (éthanol) sous forme de solution hydro-alcoolique pour extraire des principes actifs en industrie pharmaceutique (phytothérapie...), cosmétique, chimique (additif alimentaire...)

- Acétate de méthyle pour extraire la caféine de certaine MP (café...)

a- Critères de choix du solvant

□Spécificité au soluté (molécule ou principe actif) à extraire : le solvant doit solubiliser le plus facilement possible le soluté à extraire.

□Législation : le solvant qui peut être un produit chimique ne doit pas présenter une toxicité alimentaire car il peut être présent à l’état de trace sur le soluté (exemple : trace d’hexane dans l’huile)

□Cout

□Point d’ébullition bas (pour une élimination ultérieure par distillation ou évaporation)

□Sécurité d’utilisation (vis-à-vis des opérateur de fabrication)

b- Nature du solvant

| Exemple de solvant | Propriétés & applications |

| Eau | □ C’est le solvant le plus utilisé en IAA □Extraction des sucres (saccharose, lactose en laiterie, maltose en brasserie…) □Extraction des sels minéraux, des matières azotées… |

| Alcools tels que Méthanol ou Éthanol | □Densité= 0.8 et Point ébullition = 78°C pour l’éthanol □Utilisé en solution hydro-alcoolique □Extraction d’arômes, de colorants , de principes actifs en phytothérapies, préparation de teinture mère… |

| Hexane | □Densité= 0.65 et Point ébullition = 65°C □Solvant organique utilisé pour l’extraction des huiles végétales □Vapeurs inflammables et explosives □Prix d’achat intéressant |

| Acétate de méthyle | □Densité=0.9 ; Point d’ébullition= 57°C □Sert à éliminer la caféine du café décaféiné |

Le pH du milieu d’extraction (solvant) peut agir à 2 niveaux suivant le produit concerné :

□Sur l’hydrolyse chimique des parois cellulaires du produit végétal pour augmenter la perméabilité des membranes cellulaires (ex en sucrerie, le pH du jus sucré est légèrement acide : 6 ; pour l’extraction de la boisson café, l’hydrolyse chimique intervient aussi.)

□Sur la solubilité des composés à extraire ; en effet, les molécules polaires comme les protéines (ex caséines) ne sont pas solubles à leur pHi (4.5) ; il faut donc alcaliniser le milieu (addition de soude) pour les extraire plus facilement.

- Une température élevée du solvant va favoriser l’extraction pour 3 raisons :

□Dénaturation des parois cellulaires provoquant ainsi une augmentation de la perméabilité cellulaire et donc de la vitesse de diffusion. (cas de l’extraction du sucre : il faut chauffer au-delà de 60°C pour dénaturer les membranes cellulaires qui empêchent la diffusion)

□Augmentation de la solubilité des matières à extraire (ex pour le saccharose : Toptimale =70°C-80°C)

□Baisse de la viscosité du jus d’extraction, ce qui facilite l’extraction (surtout pour les percolateurs)

- Une température excessive peut dénaturer le composé à extraire, et/ou diminuer la qualité de l’extrait obtenu , sans parler des dépenses énergétiques, et du point d’ébullition à ne pas dépasser sauf si on fonctionne sous pression !

exemple de l’extraction de l’huile, si on dépasse 55°C, il y a risque d’extraire en plus de l’huile, des composés indésirables comme les gommes et autres mucilages.

- Une réduction de taille, va augmenter la surface spécifique d’échange (en m2/kg) ; une taille trop petite peut avoir des conséquences négatives à 2 niveau :

□Baisse de la porosité du broyat (surtout en percolation)

□Extraction de composés indésirables faisant baisser la qualité de l’extrait obtenu - La forme est aussi importante : on cherche à optimiser le rapport Surface/Volume. En sucrerie de betteraves c’est aussi pour éviter que les cossettes ne se collent les une aux autres dans l’extracteur et donc faciliter l’extraction ;

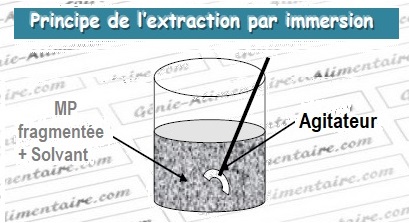

Les matériels utilisés en extraction par solvant sont appelés extracteurs ou diffuseurs ; ils sont classés en 2 groupes :

- les appareils à immersion

- les appareil à percolation ou percolateurs

ils peuvent fonctionner en continu ou en discontinu

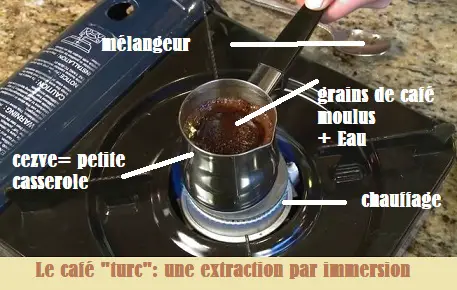

Cette technique d’extraction par immersion correspond aux infusions de tisanes ou au café « turc » que l’on peut se préparer à la maison !

Cette technique consiste donc à introduire (immerger) la matière première fragmentée (cossettes, café moulu, plante découpées...) dans le solvant et à agiter (et chauffer éventuellement) pour favoriser le contact entre le solide et le liquide. On récupère ensuite le solvant qui a extrait la matière recherchée qu’on appelle extrait (ou infusion ou macérat ou décoction...) que l’on filtre pour clarifier !

Connaissez vous la différence entre Infusion, Macération et Décoction ?

□ Décoction : la décoction se réalise généralement pour une plante. Pour réaliser une décoction, on prépare les parties végétales que l’on place dans de l’eau froide. On porte ensuite le mélange à ébullition puis on le refroidit et on le filtre.□ Macération : c’est une technique plus longue d’extraction qui consiste à laisser un solide dans un liquide (solvant organique) froid pour que les espèces chimiques soient extraites doucement.□ Infusion : il s’agit d’une technique d’extraction d’un végétal (par exemple) placé dans une eau bouillante qu’on laisse refroidir.

Cela correspond aux extracteurs suivants :

- aux cuves de macération que l’on peut trouver en vinification (on laisse macérer le raisin dans le mout pour extraire notamment de la couleur présente sur la peau),

- aux cuves de brasserie,

- aux tonneaux utilisés en phytothérapie.

- aux diffuseurs « RT » fonctionnant en continu en sucrerie

- ...

| Avantages | Inconvénients |

|---|---|

| □Diffusion active car agitation □Souplesse d’utilisation □Temps de séjour homogène |

□pas d’effet de filtration naturelle |

C’est la technique qu’on utilise chaque matin quand on se prépare un « café filtre » à la maison

La matière première solide fragmentée est disposée en lit compact pouvant atteindre 1 m d’épaisseur et est arrosé avec le solvant.

| Avantages | Inconvénients |

|---|---|

| □Effet clarifiant (filtration) □Compacité du matériel |

□temps de séjour non homogènes □ne convient pas aux MP qui se désagrègent trop facilement en donnant des fines qui colmatent le lit |

Dans les installations industrielles fonctionnant en continu, deux types de conduites sont possibles :

- circulation à co-courant du solvant et de la matière première

- circulation à contre-courant du solvant et de la matière première

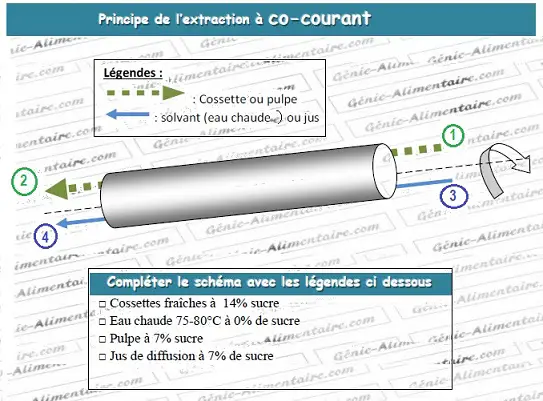

331- Les limites de l’extraction à co-courant

Cela signifie que la MP solide et le solvant circulent tous les deux dans le même sens.

Reprenons l’exemple de l’extraction du sucre de betterave par de l’eau chaude qui se déroule en continu dans un diffuseur cylindrique.

Les cossettes et l’eau chaude circulent dans le même sens.

L’extraction du sucre de betterave se fait en continu dans un diffuseur cylindrique qui fait progresser les cossettes et l’eau chaude pour extraire le saccharose.

Comment se déroule l’extraction dans le diffuseur ?

Les cossettes fraiches contenant 14% de sucre (14°Brix) pénètrent dans le diffuseur en même temps que de l’eau chaude (70-80°C) ; la diffusion du sucre des cossettes vers l’eau chaude se fait à sa vitesse maximale à l’entrée du diffuseur. Au fur et à mesure de sa progression dans le diffuseur, la cossette est de moins en moins sucrée et est en contact avec de l’eau chaude de plus en plus sucrée ; cela signifie que la différence de concentration entre la cossette et le solvant (ΔC= Ccossette - Csolvant) diminue fortement ce qui a pour conséquence une vitesse de diffusion qui diminue fortement pour être nulle à la sortie puisque ∆C=14%-14%=0 (rappel : la vitesse de diffusion est proportionnelle à la différence de concentration(∆C) du sucre dans les cossettes et dans le solvant.

Inconvénients de la conduite de l’extraction à co-courant :

□ La vitesse de diffusion n’est pas homogène tout le long du diffuseur.

□ Il reste encore beaucoup de sucre dans le résidu (perte) !

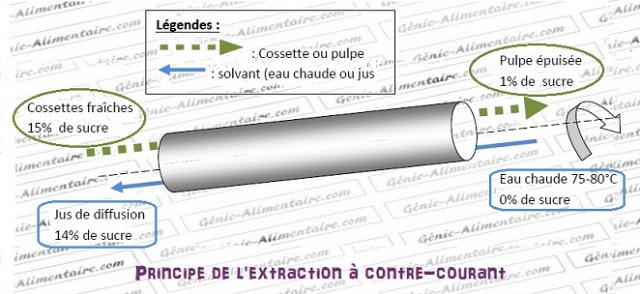

332- Les intérêts de l’extraction à contre-courant

Cela signifie que la MP solide et le solvant circulent en sens opposé dans le diffuseur.

La MP solide (cossettes ici) au fur et à mesure qu’elle s’épuise est mise en contact avec du solvant (eau chaude ici) de moins en mois concentré en soluté (sucre ici), ceci pour maintenir la différence de concentration (ΔC= Ccossette - Csolvant) maximale le plus longtemps possible tout au long du diffuseur. Cette conduite à contre courant permet donc d’avoir une vitesse de diffusion élevée tout au long du diffuseur.

Avantages de la conduite de l’extraction à contre-courant :

□ La vitesse de diffusion est homogène et maximale tout le long du diffuseur.

□ Il reste très peu de substance à extraire (sucre) dans le résidu (peu de perte) !

□ l’extrait obtenu (jus de diffusion) est concentré en soluté (sucre)

Cette conduite à contre-courant permet ainsi d’obtenir un extrait le plus concentré possible en soluté et d’épuiser au maximum le résidu (peu de perte) .

Nous ne reviendrons pas sur des extracteurs fonctionnant en discontinus, car ils se résument souvent en des cuves plus ou moins grandes et instrumentées et spécialisées en vinification, brasserie, ou pharmacie et cosmétologie.

Nous allons dans cette partie étudier trois types d’extracteurs industriels fonctionnant en continu en sucrerie, mais aussi dans d’autres filières.

Voici une video de « C’est pas sorcier » qui montre un atelier d’extraction du sucre de betteraves avec ce type de matériel.

Il s’agit d’un diffuseur horizontal à tube tournant pouvant atteindre 60 m de long et 6 m de diamètre [diffuseur RT construit par FCB (France)] ;

Le seul diffuseur à tube tournant est commercialisé par la société FCB (Fives Cail Babcok) sous le nom de diffuseur RT.

Le diffuseur continu fonctionne à contre courant. Son inclinaison facilite la descente du solvant, par contre pour la circulation (montée) des cossettes, il a fallu faire preuve d’ingéniosité pour imiter le fonctionnement d’une vis sans fin sans utiliser de vis d’Archimède !

Je m’explique :

Les spires d’une vis d’Archimède sont soudées à la paroi intérieure d’un cylindre que l’on fait tourner. Ces spires sont découpées au centre. Deux grilles sont fixées entre deux spires et une tôle médiane dans l’espace mort relie le rebord de chaque demi-spire au rebord de chaque demi-spire suivante. Lors de la rotation du cylindre, les grilles soulèvent les cossettes qui glissent ensuite sur le plan incliné vers la spire suivante. Afin de limiter le temps de séjour du jus, la vis utilisée est à double filet. Le jus et les cossettes n’occupent que le fond du cylindre qui tourne très lentement (25 tr/h).

Cet appareil est le plus utilisé en France de par sa capacité de traitement (supérieure à 10 000 t/j) et sa souplesse de fonctionnement.

Par contre, il induit une forte coloration des jus du fait de l’importante aération des cossettes, nécessite un entretien important en inter-campagne du fait des nombreuses pièces en mouvement et requiert des travaux de génie civil coûteux car le diffuseur ne repose que sur deux points d’appui.

C’est un cylindre incliné à environ 8° qui contient deux vis tournant en sens inverse. Ce mouvement permet de transporter les cossettes vers le haut alors que le jus descend et se charge en sucre. Le chauffage peut s’effectuer au travers de la double enveloppe.

Cet appareil est très sensible à la qualité de la cossette.

Parmi les diffuseurs à vis, il ne reste plus que le diffuseur DDS . Cet appareil danois est bien connu en Chine et très répandu dans les pays de l’Est. Il est habituellement construit pour des capacités de 4 000 à 6 000 t/j.

On parle de diffuseur à tapis (diffuseur de Smet, Belgique)

Le seul diffuseur à tapis commercialisé en sucrerie est le diffuseur de Smet.

Les cossettes sont entraînées par un transporteur au-dessus duquel se trouvent des rampes de pulvérisation.

Une capacité de 6 500 t/j correspond à une couche de cossettes de 1 m de haut, 11 m de large et 55 m de long. Le chauffage est assuré au tiers en continu par des échangeurs situés sur les boucles de circulation.

Ce diffuseur présente plusieurs avantages :

— il est d’implantation facile car la charge est complètement répartie ;

— il offre la possibilité de chauffer le jus en cours de diffusion ;

— il ne brise pas la cossette ;

— il est peu sensible aux infections ;

— il présente un réglage souple.

Par contre, ce diffuseur a un encombrement important et il y a un risque important de colmatage de la couche.

à suivre ....