Maitriser l’Hygiène en IAA

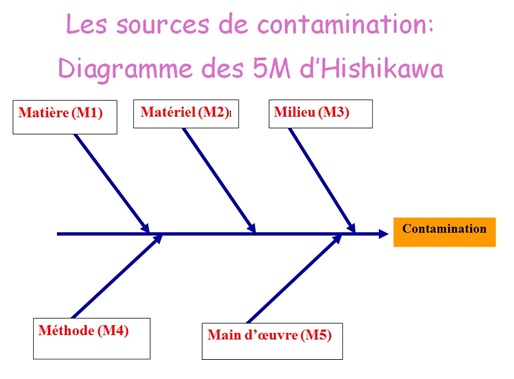

Ce cours aborde les principes de l’hygiène, et développe les causes majeures de « non-hygiène » en utilisant de diagramme de cause à effet d’Hishikawa ou diagramme des « 5M » .

Maîtrise de l’HYGIENE en IAA

- l’hygiène est l’ensemble des mesures à respecter pour conserver la santé.

- Selon la directive 93/43 : L’hygiène est l’ensemble des conditions et mesures nécessaires pour assurer la sécurité et la salubrité des aliments à toutes les étapes de la chaine alimentaire. Cette définition est caduque puisque remplacée par la dernière définition donnée par le paquet hygiène (ces définitions se ressemblent comme 2 gouttes d’eau !) :

- Dans le cadre du Paquet Hygiène ( art 2 du règlement 852/2004) : l’hygiène est l’ensemble des conditions et mesures nécessaires pour maitriser les dangers et garantir le caractère propre à la consommation humaine d’une denrée alimentaire compte tenu de l’utilisation prévue à toutes les étapes de la chaine alimentaire.

En IAA, Industrie Agro-Alimentaire, ces mesures permettent l’obtention

d’aliments sains.

L’hygiène des aliments a deux composantes (/Codex Alimentarius) :

- la Sécurité = aliments sans dangers (ni salmonelle, ni bouts de verre…)

- la Salubrité = aliments acceptables, consommables (ni mauvaise odeur, ni altérations…)

Les mesures d’hygiène s’appliquent aussi aux cuisines des restaurants , avec des contraintes différentes /IAA (taille moindre, aliments de conservation réduite). C’est aussi l’hygiène qui s’applique aussi à la clinique vétérinaire et aux élevages (principes identiques).

Ce cours ne traitera pas de l’hygiène individuelle (ex. cigarette, sport, propreté, habits, habitat), ni de l’hygiène collective (règles anti-épidémies : ex. dératisation), ni de la partie de l’hygiène alimentaire qui concerne l’équilibre nutritionnel de la ration.

- Importance sanitaire évidente : moins d’hygiène = plus de malades.

- Importance économique : conservation du produit rallongée, exportations possibles, accidents évités.

Une faute d’hygiène, c’est souvent la mort... de l’entreprise.

- Importance légale : dans l’union européenne, le Règlement Food Law

2002 (base du Paquet Hygiène 2006) impose l’hygiène, les GBPH, le HACCP.

Chaque industriel ou artisan est tenu par la législation de travailler de façon hygiénique, et d’organiser l’hygiène de ses ateliers. Les grandes entreprises mettent en place des plans Haccp, spécifiques de leurs produits et de leurs process.

Les petites structures utilisent le Guide de Bonnes Pratiques

d’Hygiène (GBPH) de leur secteur d’activité (ex : salaisons,

fromages à pâte cuite, boucher, pâtissier...).

Ce guide est rédigé par les professionnels du secteur regroupés au sein d’un syndicat interprofessionnel. Ce GBPH est publié au Journal Officiel, après avis des officiels (Conseil Supérieur d’Hygiène Publique de France, CSHPF).

Ce guide décrit l’application des principes d’hygiène dans son activité, en partant de l’analyse des risques alimentaires potentiels d’une

opération et le recueil des différents moyens de maîtrise et de surveillance au niveau de chaque point à risque (le GBPH est un genre de plan Haccp pour une famille de produits, pour les entreprises d’un même secteur). Comme le GBPH est spécifique d’un secteur, il donne des détails précis pour les produits du secteurs : au lieu de textes généraux et abstraits, le GBPH contient des instructions claires et détaillées.

Le GBPH inclus par ailleurs une partie commune à tous les secteurs d’activité, où sont rappelé les dispositions communes d’hygiène concernant les locaux, le matériel, le personnel, l’eau, l’air, les déchets, etc... Chaque professionnel ne choisit que tel ou tel moyen proposé par le guide, suivant les conditions spécifiques des « 5M » de son exploitation. Il constitue alors sa propre « doctrine » en matière d’hygiène en rédigeant un référentiel d’entreprise, qui s’appuie sur le

GBPH à l’adaptant à son cas particulier.

Cette démarche exige du temps et de la réflexion, mais est moins lourde que la démarche Haccp formelle. C’est donc accessible aux artisans et aux PME. (voir aussi GBPH dans « Paquet Hygiène »)

Ce cours aborde les principes de l’hygiène, et développe les causes majeures de « non-hygiène » en utilisant de diagramme de cause à effet d’Hishikawa ou diagramme des « 5M » .

4.1-M1- Matière première :

Une denrée de mauvaise qualité à l’arrivée sera un boulet que l’IAA traînera jusque sur la table du consommateur.

La réception des matières premières est donc un poste clef de l’IAA.

- vérifier que le produit correspond au « cahier des charges » sur les documents et par des contrôles (ex. : vérifier la température à cœur, prélever un échantillon pour analyse microbio.)

- refuser les produits non conformes ou les emballages abîmés. Les contaminateurs majeurs des matières premières sont (1) pourri et moisi, (2) terre (végétaux), (3) matières fécales (animaux).

- ne pas rajouter de contamination (ex. : quai de livraison impeccable, locaux propres)

- séparer les différentes livraisons (ex. : cuves séparées pour laits de

différentes qualités. Séparer l’atelier lavage-épluchage des légumes

(=terre), du circuits « produits animaux », fragiles bactériologiquement)

- stocker immédiatement dans les conditions correctes (ex. : température basse, zéro rongeurs)

4.2- M2- Matériel :

- Le matériel rassemble les machines, les outils, les tables, les

transporteurs, les bacs...

- Le matériel va être nettoyé et désinfecté souvent, et beaucoup de

machines sont sujettes au Nettoyage En Place (NEP) (voir suite de ce cours).

Ceci implique une conception et des matériaux adaptés :

- Le matériel doit être adapté à l’activité, de conception simple, sans

angle aigu ni angle mort ni fissures, et facilement démontable. Ni

coin ni recoin.

- Les matériaux en contact avec l’aliment (= surfaces alimentaires), doivent être compatibles avec l’aliment, étanches, résistants, lisses, et imputrescibles.

Verre, inox (CrNi) et alu sont préférés car plus faciles à nettoyer (classés : 10, 8 et 7, contre le plastique, classé 2), le bois est interdit. Il y a des exceptions (ex. : en « fruitière » de Comté et de Beaufort les cuves sont en cuivre, car le caillé attache dans l’inox. Autre ex. les bandes transporteuses souples, en caoutchouc, portent souvent un biofilm très difficile à nettoyer. Les meules de Comté sont affinés sur des planches de Sapin...).

4.3- M3- Milieu : les locaux.

4.3.1- Environnement : lointains & abords

- 1- L’environnement lointain contamine : l’usine ou l’atelier doit donc être loin des sources de contaminations (ex. : distance minimale par rapport à une route =5m, une maison =50m, un élevage =100m, un stock de déchets =200m).

- 2- Dans le périmètre de l’usine, aux abords des locaux, éviter poussières et ravageurs : L’usine doit disposer d’une voie goudronnée, et d’un quai de chargement (0 poussières).

On doit exclure l’accès et la reproduction des « ravageurs » (rongeurs, insectes) : ni animaux, ni mares, ni ordures, ni coin ni recoins, pas de stockage anarchique .

Il faut un local poubelle hermétique, et tous les accès et fenêtres doivent être fermés (rongeurs, mouches).

- 3- L’usine elle même peut être source de nuisances pour le voisinage, et s’y applique la réglementation des installations classées : enquête préalable à la construction, autorisation préfectorale après avis de la DSV, surveillance spécifique.

4.3.2- Bâtiments et locaux

- Séparer les secteurs= Sectoriser.

Les secteurs « incompatibles » doivent être séparés physiquement.

On ne doit pas pouvoir passer directement d’un secteur souillé à un secteur sain (ex. : réception /fabrication).

Même chose entre secteurs chaud et froid (sinon, condensations d’eau au plafond, sources de « pluies » bactériennes !).

Secteurs sensibles : on « zone » en séparant :

- zones ultra-sensibles (produit rendu très sensible, risque fort : broyage, refroidissement, assemblage),

- zones sensibles (produit à l’air libre : tranchage, transformation),

- zones inertes (réception, stockage, cuisson, emballage)

La zone de fabrication doit être séparée du labo. d’analyse, des stocks d’emballages ou de déchets, des bureaux, etc...

- Marche en avant impérative :

le circuit des produits en cours de fabrication ne doit comporter ni retour en arrière ni croisement : On va du sale vers le propre, pour éviter les contaminations croisées (ex. : les matières Premières ne croisent pas le produit traité ; l’aliment ne croise pas les produits de nettoyage).

- > Secteurs-séparés et Marche-avant se voient sur le plan de l’usine.

- Conception hygiéniques des bâtiments de production :

« formes » facile à nettoyer (ni coin ni Pente du sol > 1%, évacuation au sol avec siphon grillagé. recoins).

Pas d’angle vifs, mais gorges arrondies (mur-sol). Pas de nids à poussière (ex.:câble, étagère)

Large espace entre mur et matériel, et autour de chaque machine. Machines sur pieds scellés.

Éclairage sans recoins (poussière, mouches) et suffisant (ex.:220 lux dans salle fabrication)

- Surfaces facilement lavables :

Matériaux facilement lavables (sols, murs, plafonds, portes & fenêtres) : étanches, résistants, lisses, clairs mais antidérapants (sols) (ex. : carrelage, résine ou ciment vitrifié). Attention aux joints !

- Air maîtrisé :

Il y deux aspects complémentaires :

- renouveler l’air intérieur pour éliminer les contaminations endogène (buées, fumées, aérosols, particules d’aliment, desquamations humaines).

- filtrer l’air extérieur pour éliminer poussières et bactéries. Cela suppose une centrale ventilation/filtration, le contrôle des filtres, la maîtrise des flux d’air (zone en surpression).

Pour protéger des zones ultra-sensibles, on commence à utiliser des flux d’air stérile, en protection rapprochée. Cher, mais efficace, et moins contraignant que les « salles blanches », ou que l’« Usine ultra-propre ».

- Déchets :

source majeure de contamination directe, et indirecte (ravageurs).

Poubelles fermées et étanches dans un local spécifique fermé. Type particulier de déchets : les effluents (en général liquides). La loi impose de les maîtriser pour limiter les pollutions.

- Eau potable :

(décret du 3 janv. 89) Souvent besoin en eau énorme, conduit l’IAA a avoir son propre forage (ex. : 10 000 m3/j pour un abattoir volailles). Cela oblige à traiter l’eau et à contrôler la potabilité (analyses bactério) et la dureté (tartre).

Autres fluides : prévoir assez de vapeur, froid, air comprimé. Câbles électriques et tuyaux = coins et recoins.

4.4- M4 : Méthodes :

- Apport

Pour éviter l’apport de microbes, penser aux « 5 M ».

Le facteur principal= la main-d’œuvre.

- Une opération automatisée est moins risquée, qu’une manipulation.

- Les postes pénibles sont le lieu des fautes d’hygiène, on cherche à diminuer la pénibilité, avec la participation de l’ouvrier (ergonomie).

- Les opérations mécaniques rendent accessible l’ensemble du produit à un contaminant (ex.:tranchage, hachage, broyage, mélange). On sera donc très attentif à la propreté des machines.

- Multiplication

- Les bactéries ne peuvent se multiplier que si elles ont le temps, et le risque diminue avec durée et température : atelier réfrigéré et organisé, chaîne du froid ). La composition du produit peut limiter la multiplication microbienne.(eau (aW, sel, sucre), pH, nitrate...).

- Elimination

- Traitement par la chaleur (cuire 70°C, pasteuriser, ou stériliser la denrée).

- Nettoyage et désinfection (matériel, locaux, personnel).

- Recontamination

- Dès que possible, on conditionne, et protège un produit en cours de fabrication qui doit subir un stockage momentanné ! (un aliment emballé est protégé).

4.5-M5- Main d’œuvre

Le personnel est le « maillon » faible, le plus important de maîtrise de l’hygiène :

1/ Il conditionne les autres « M » : il contrôle les matières premières, il nettoie le matériel, il met en œuvre le milieu (ex. secteurs séparés), il « fait » les méthodes.

2/ Il est source majeure de germes, banaux (1011 bact/g selle) et pathogènes.

Le personnel IAA doit donc être propre, en bonne santé, formé à l’hygiène, et formé à l’utilisation correcte de son poste. (donc ni Sale, ni Malade, ni Ignorant l’hygiène, ni Confus sur les techniques ).

- 4.5.1- Propreté corporelle :

équipements et procédures doivent imposer la propreté.

- Lavabo , un par atelier, commande non manuelle, savon liquide, essuie main « stérile » (papier ou dérouleur). Obliger au Lavage fréquent & soigneux des MAINS

- WC impeccables, à pédale, avec lavabo, séparés par 2 portes des zones à risque (>10 millons de germes/ mg de selles !).

- Pédiluves à l’entrée des zones à risques, désinfectant neuf chaque jour.

Vêtements de travail indispensables :

fonction du niveau de risque.

- coiffe charlotte enveloppe cheveux (80000 particules >0.5 ?m /m3/min)

- bottes spécifiques de l’atelier, passées au pédiluve, séchées le soir.

- blouse claire, sans poche ni bouton, en polyester ou tergal.

Le polyester émet 40 fois moins de particules que coton.

En production « zone sensible », la blouse est insuffisante.

- pantalon ou combinaison (périnée émetteur, ceinture soufflante).

- masque si denrée en contact avec l’air dans l’atelier.

- gants jetables ou non. Ni bijoux, ni montre, ni maquillage.

L’utilisation de gants ne dispense pas du lavage des mains.

- 4.5.2- État de santé

agir comme si tous étaient porteurs sains.

- Un malade doit être éloigné des postes « à risque », tant que sa maladie augmente à cause de l’excrétion de pathogènes (diarrhée, toux, mal de gorge, écoulement ORL, fièvre, furoncle ou panaris).

- Coupures et égratignures sur la peau exposée doivent être couvertes d’un pansement (bleu, avec fil de métal détectable), fourni par l’organisation, et protégées par des gants.

- Mais beaucoup de gens sont des porteurs sains de pathogènes, particulièrement dans les IAA (ex. : salmonelles : 10-25% des gens, C.perfringens : 30-70%, Listeria m. : 5-15%).

Or l’excrétion des germes est discontinue, aléatoire, et peut durer des années. L’AM du 03/1977 impose des examens de dépistage (coproculuture, fosses nasales) à l’embauche et à la reprise après arrêt, mais il est inefficace. D’abord parce que l’excrétion est discontinue, ensuite parce qu’on ne peut ni licencier un porteur de germe ni le payer à ne rien faire. Un seul cas où le dépistage est utile : en cas de TIAC, détecter LE contaminateur.

En pratique, agir comme si chacun était porteur sain.

- 4.5.3- Formation à l’hygiène

Formations répétées à l’hygiène, affiches...

(ex. : Lavez vos mains !), consignes, encadrement. La directive 93/43/CEE impose un plan de formation professionnelle, auquel le Véto.inspecteur est associé.

- 4.5.4- Formation à son poste

L’opérateur doit pouvoir accéder à des procédures écrites, des affiches,...

Il doit être formé correctement sur son poste à l’arrivée. La direction doit porter spécialement attention aux intérimaires, aux stagiaires, aux remplaçants (travail clandestin, fréquent dans restauration !), aux gens d’origine étrangère qui ne savent pas lire le français…

La direction est responsable de l’hygiène. Non seulement cadres et

dirigeants doivent investir dans l’hygiène (ex. : étude du GBPH, démarche Haccp, formation, investissements), inspecter souvent les atelier, mais ils doivent eux aussi respecter strictement les règles d’hygiène (ex. : ne pas fumer, vêtement protecteurs, passage au pédiluve, surtout avec visiteurs !).

C’est vrai aussi dans un hôpital, dans une clinique vétérinaire, ou dans un élevage protégé !