Les 4 types de production

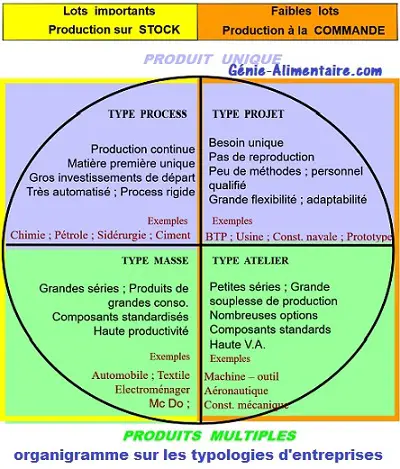

Les entreprises sont toutes différentes et il existe principalement 4 types de production :

- Les productions de type projet unitaire (prototype)

- Les productions de type atelier (aéronautique)

- Les productions de type masse (industrie automobile)

- Les productions de type « process continu (raffinerie)

Nous étudierons comment chacun de ces types de production fonctionne.

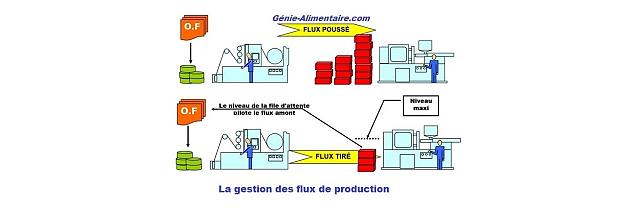

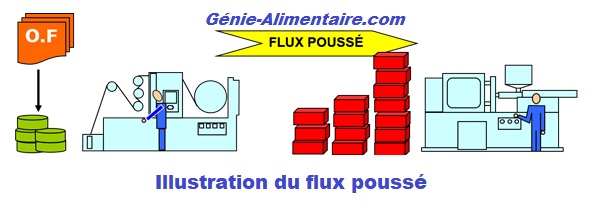

Nous étudierons aussi 2 types de flux de production : - Le « flux poussé » (on charge les machines dès qu’elles sont disponibles)

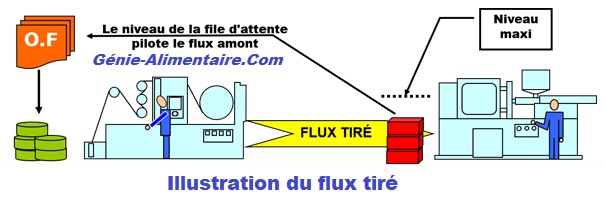

- Le « flux tiré » (c’est le client qui va déclencher la production par sa commande)

Le passage du flux poussé au flux tiré a révolutionné la gestion de production en mettant le client au centre de l’organisation.

Le secteur industriel (non agricole, non marchand) réalise 50 % du PIB français, soit mille milliards d’euros de valeur ajoutée par an, et emploie 12 millions de salariés en temps plein. Joan Woodward, chercheuse en sociologie des organisations, propose dans les années 1960, une typologie des entreprises industrielles en fonction de leur technologie. Nous allons voir dans un premier temps la définition de chaque type d’entreprise, puis leur organisation interne.

Vous pouvez consulter cet organigramme sur les typologie d’entreprises pour découvrir les typologies d’entreprises.

1- Les entreprises qui produisent sur commande

11- Type projet

Les besoins sont uniques pour les entreprises de type projet et donc non reproductibles. L’atelier est polyvalent et évolue au gré des commandes. Le matériel productif est simple et standard. En revanche, les membres du personnel possèdent un niveau élevé de compétence dans leur domaine. Ils doivent être capables de s’adapter régulièrement à de nouveaux défis.

Le risque de ces PME est de considérer que leur souplesse, leur adaptabilité est une arme concurrentielle, et que cela justifie une certaine forme de désorganisation ! La notion d’amélioration continue est pour elles une vision de grande entreprise, ce qui est faux bien entendu. Elles peuvent elles aussi travailler sur leurs méthodes et analyser leurs problèmes.

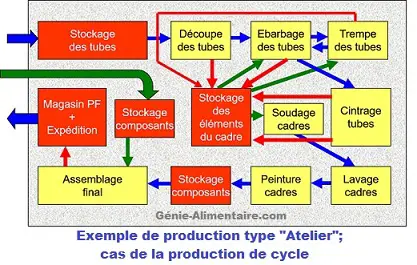

12- Type atelier

On entre, avec ces entreprises, dans la production en séries limitées et spécifiques. L’entreprise est découpée en ateliers spécialisés et homogènes (même coût de production).

La production est obtenue par “lots de fabrication” suivant une suite chronologique de postes de travail sur lesquels les pièces passent selon un chemin non automatique, mais sans retour en arrière.

La fabrication peut aussi être segmentée en 2 phases :

• production par lots de parties communes à tous les articles et stockage des semi-finis ;

• production à la commande pour personnaliser au dernier moment les articles semi-finis.

2- Les entreprises qui produisent en masse

21- Type masse

Toutes les entreprises qui fournissent directement ou indirectement la masse des consommateurs sont concernées, depuis les salades en sachets jusqu’aux automobiles. Vous y trouverez des procédés automatisés de fabrication en grandes séries, des composants standard pour réduire les coûts d’achats, des méthodes de production formalisées et des cadences très élevées. Les marges étant relativement faibles, les entreprises ont 2 possibilités :

1. Délocaliser dans un pays à bas coût du travail pour améliorer leur EBE.

2. Améliorer leur performance pour réduire leur coût de revient.

Aujourd’hui, certaines entreprises françaises rapatrient des productions anciennement délocalisées dans des pays à bas coût du travail. Cela au détriment des effectifs du personnel de production, qui diminue, et au profit d’équipements robotisés qui occupent maintenant tous les ateliers.

Prenez l’exemple de ce fabricant français de chaussures de sport et de sécurité :

En 2011, 80 % de sa production était délocalisée en Inde et en Chine, dans lesquels 17 à 20 opérateurs exécutent une tâche. Aujourd’hui, 40 % sont produits en France et dès 2020, 55 % ! Et seulement 3 opérateurs interviennent dans la production.

Découvrez leur atelier de production robotisé dans cette vidéo :

22- Type process

Ce sont des entreprises, souvent de grands groupes, qui produisent des matières premières pour l’industrie : cimenterie, raffinerie de pétrole, machine à papier, traitement d’uranium, production d’électricité, sidérurgie. Leurs procédés de fabrication ne sont pas modifiables, contrairement au type masse.

Quand les clients ou les besoins disparaissent, elles disparaissent aussi et se transforment en friches industrielles. Le procédé est totalement automatisé, supervisé et continu 24h/24. Le produit est unique et généralement stocké. Le producteur gère son processus à partir d’une salle de contrôle.

3- Maîtrisez l’organisation dans chacun des types

Maintenant que vous connaissez les 4 types d’entreprises, vous souhaitez, bien sûr, en savoir plus sur l’organisation de leur production et les responsabilités de leur management.

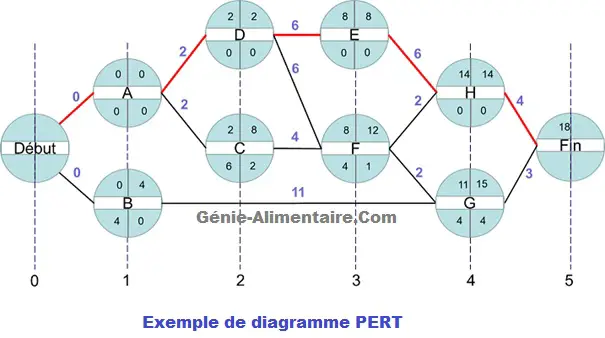

31- Type projet

L’entreprise est souvent une PME, voire une TPE. Le responsable de production, souvent aussi chef d’entreprise, est pluridisciplinaire : gestion, achats, organisation, planification, management. Sans délégation, sa charge de travail devient exponentielle avec le temps, mais son travail est passionnant. Si le temps de cycle est long et comporte de multiples tâches, son mode d’organisation de la production sera du type PERT que nous détaillerons plus loin. C’est un diagramme chronologique des actions de production. Il se présente ainsi :

Le quotidien du responsable est de respecter les délais du client en contrôlant les tâches du chemin critique en rouge (ADEH dans le cas ci-dessus) et de standardiser les tâches communes à ses différentes commandes, pour ne pas répéter les procédures. Il doit également s’assurer de la formation du personnel afin de garder des équipes qualifiées.

Cette standardisation lui permet de réduire les temps, les stocks, les coûts et les risques humains.

32- Type atelier

Contrairement au type précédent, il est souhaitable de concevoir des postes de travail ergonomiques, semi-automatisés, équipés d’aide à la production, puisque les séries se ressemblent, selon les personnalisations commandées par le client. L’organisation est de type MRP que nous verrons dans l’ensemble du cours. Le cheminement des séries à travers les ateliers est très variable, comme nous l’avons vu ci-dessus (production de cycles).

1. Le quotidien de la production est la traçabilité et le suivi des différents lots de fabrication.

2. Le défi est de réduire le temps de traversée des pièces, c’est-à-dire le temps passé dans l’usine depuis leur entrée dans l’usine jusqu’à leur sortie.

33- Type masse

L’organisation est inspirée du taylorisme basé sur la rationalisation des tâches et la standardisation des pièces. Chaque ouvrier fait une seule et unique tâche, pour laquelle le scénario est bien rodé, dans l’objectif de ne pas perdre une seule seconde. Il s’agit donc d’un travail répétitif et lourd pour ce dernier, mais qui permet à l’ensemble de la chaîne de montage des gains de temps conséquents. Il n’y a pas de mouvements superflus, pas de changements de poste. Chaque seconde est importante. La gestion de la production est de type MRP.

Il s’agit d’une organisation en flux-tiré, dont la méthode est celle des cinq zéros :

• zéro délai : c’est le juste-à-temps ;

• zéro stock : aucune surproduction et pas de surcoût de stockage ;

• zéro papier : le kanban permet un management visuel sans nécessité de papier ;

• zéro défaut : il faut éviter les coûts de SAV et respecter le cahier des charges du client ;

• zéro panne : indispensable pour assurer les autres zéros.

34- Type process

Le débit de sortie du produit unique de ces usines est connu, constant et maintenu 24h/24, ce qui simplifie à l’extrême la gestion d’approvisionnement, de production et de livraison. C’est le cas des sucreries !

Le défi est justement de maintenir les installations disponibles et en état entre deux arrêts usine. Cette période peut être de 15 ans dans le cas de la fabrication de verre, quand il s’agit de reconstruire le four, ou de 1 an dans le cas de la révision d’un four à chaux. Le service dominant dans ce type d’entreprise est la maintenance.

4- Analysez les flux

41- Flux poussé

Cette méthode se base sur l’historique des ventes et en particulier sur leur saisonnalité au cours des années passées, et sur les prévisions de la demande obtenues par les informations commerciales : prises ou pertes de marchés, lancement de nouvelles gammes de produits, contrats reconduits.

Ces prévisions semaine par semaine structurent tout une chaîne d’actions chronologiques (supply chain, en anglais), de l’approvisionnement anticipé des matières premières au jalonnement (suite chronologique) des tâches de production, puis à la distribution au client final. On parle de plan directeur de production (PDP).

Si l’orchestre est bien la production, le “chef d’orchestre” de cette planification au jour le jour est le service de gestion de production. Il définit le “tempo”, c’est-à-dire la cadence de production, aux “instruments”, c’est-à-dire aux postes de travail des différents ateliers. Comme tout chef d’orchestre, il donne des ordres : ordre de fabrication, OF, et ordre d’achats, OA.

C’est une organisation centralisée. Tout doit être décidé en amont et suivi au jour le jour en cours de fabrication.

En flux poussé, la production produit au rythme maximum

Avantages et inconvénients :

Cela crée nécessairement des stocks de matières premières et d’en-cours de production. D’autre part, l’anticipation comporte évidemment des incertitudes quant aux besoins des clients. L’entreprise engage donc de l’argent (achats de matières premières, salaires, énergies) sans avoir la certitude de vendre ses produits ; ce qui crée des stocks “à vendre en priorité” par les commerciaux.

L’avantage, cependant, est que les produits finis sont disponibles après avoir été empaquetés et expédiés. Et le client est ainsi livré rapidement, ce qui optimise le taux de satisfaction du client.

42- Flux tiré

En “Flux tiré”, la demande vient de l’aval et non de l’amont comme en flux poussé. C’est la politique du juste-à-temps (JAT, ou JIT en anglais).

C’est une organisation décentralisée. La décision de produire est prise par l’opérateur au niveau de son poste de travail, de l’aval (distribution au client final) vers l’amont, c’est-à-dire vers le fournisseur. Il n’y a pas de “chef d’orchestre” qui gère le début et la fin de chaque tâche. C’est le besoin du consommateur à l’instant t qui déclenche la mise en fabrication du produit.

En flux tiré, c’est le poste en aval qui régule à tout instant le rythme de fabrication

Avantages et inconvénients :

Ainsi, puisque l’on produit au dernier moment, les stocks tout au long de la “supply chain” disparaissent ! Cette méthode est recommandée pour :

• optimiser les coûts de l’entreprise ;

• réduire les flux de trésorerie ;

• réduire le coût de revient ;

• gagner de la place au sol ;

• remplacer les zones de stockage par des zones de production créatrices de richesses.

Cependant, le responsable de production n’a plus de stocks disponibles à offrir aux clients en cas d’arrêt de production fortuit. Il est donc contraint à :

• “faire bien du premier coup” ;

• prévenir les pannes ;

• s’assurer de la disponibilité, de la compétence et de la polyvalence de ses opérateurs.

Ce sont ces 3 objectifs qui ont été atteints par le Toyotisme.

5- Les services supports à la production et leurs rôles/les interactions entre la production et la maintenance

Vous n’êtes pas seul au monde !

Nous l’avons vu dès le début, vous avez des partenaires pour vous préparer le travail :

• Gestion de production pour le planifier ;

• Achats et magasin pour vous approvisionner ;

• RH pour gérer et former votre personnel ;

• Outillage pour gérer vos outils ;

• Bureau méthodes pour vous former aux modes opératoires ;

• Bureau d’études pour identifier chaque composant.

Au quotidien, les partenaires de la production sur le terrain sont la maintenance et la qualité. On parle de services connexes.

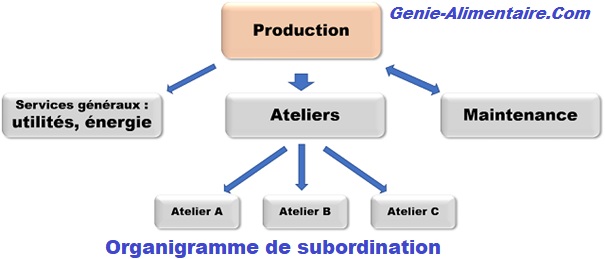

51- La maintenance

Son partenaire privilégié est la maintenance, avec laquelle les relations peuvent être conflictuelles et les liens, hiérarchiques. L’énorme différence entre ces deux partenaires réside dans leur vision court terme pour la production et long terme pour la maintenance.

1. Court terme : l’objectif pour les ateliers de production est de livrer la commande à la fin de la semaine.

2. Long terme : l’objectif pour la maintenance est de maintenir en état optimal le fonctionnement son parc machine pendant 20 ou 30 ans !

Évaluons ensemble les avantages et les inconvénients de chaque type d’organigramme hiérarchique qui lie les services Production et Maintenance.

Organigramme de subordination

Dans ce jeu de pouvoir, la production a souvent le dernier mot, car c’est elle qui fournit la richesse de l’entreprise.

| AVANTAGES POUR LA PRODUCTION | INCONVÉNIENTS POUR LA MAINTENANCE |

|---|---|

| Intervention rapide du technicien | Vision court-termiste de la maintenance |

| Meilleures connaissances des équipements avec des techniciens affectés à chaque secteur en permanence | Risque de “pallier” les urgences : dépannages excessifs |

| La production est seule responsable de ses dépenses en maintenance et peut les restreindre | Déresponsabilisation des techniciens de l’état des équipements & Pas de gestion de son budget |

| Dépenses réduites à court terme | Réduction de la durée de vie des équipements & Risques de dégradation de la qualité des produits |

Organigramme en râteau

Dans ce cas, la direction technique apporte un arbitrage salutaire pour le couple Production-Maintenance.

Vous constatez que pour réaliser ses objectifs, la maintenance devra trouver un terrain d’entente, une communication efficace, une relation contractuelle client-fournisseur avec la production.

| AVANTAGES POUR LA MAINTENANCE | INCONVÉNIENTS POUR LA PRODUCTION |

|---|---|

| Vision long terme de la maintenance & Durabilité des équipements & Gestion complète du parc machine et de son budget | Participation active aux acquisitions & Grande responsabilité du service |

| Nécessité de négocier des arrêts usine pour maintenance préventive | Conflits dans les objectifs court terme/long terme |