Les glaces

La glace aussi appelée crème glacée, est un entremets congelé, voire surgelé, élaboré à partir de la crème laitière, de sucre, de fruits et d’arômes variés ; on y ajoute parfois des jaunes d’œufs.

Elle diffère du sorbet, qui se compose de sirop de sucre (50 % d’eau, 50 % de sucre) et de pulpe de fruit ou d’un arôme, un alcool, mais qui ne contient pas de matière grasse.

1- Définition et réglementation

La glace alimentaire est un terme générique défini par la profession pour désigner l’ensemble des catégories des glaces.

11- Définition générale

(selon le Code des Pratiques Loyales des Glaces Alimentaires)

Les glaces alimentaires sont des denrées dans la composition desquelles peut entrer tout ingrédient alimentaire (dont les additifs et arômes) autorisé par la réglementation en vigueur, d’une consistance pâteuse ou solide obtenue par congélation ou surgélation, stockées, transportées, distribuées et consommées sous forme congelée.

Les glaces alimentaires peuvent se trouver associées à d’autres aliments pour former des produits composites ; dans ces cas, les dispositions du présent code s’appliquent uniquement à la partie « glace alimentaire » de ces produits composites.

12- les catégories de « glaces »

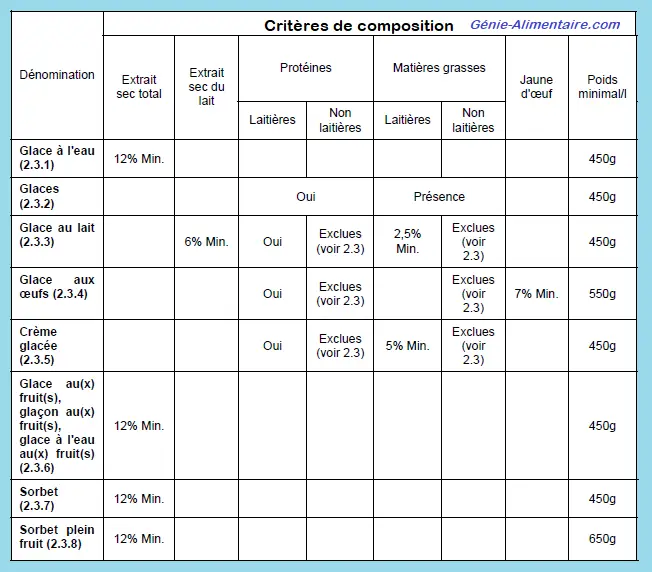

Il existe un Code des Pratiques Loyales des Glaces Alimentaires (qui n’abroge pas le guide des bonnes pratiques hygiéniques qui concerne l’aspect sanitaire) qui définit 9 grandes catégories de produits :

glace

Est réservé à un produit conforme à la définition générale (point 1.1) contenant :

Des matières grasses alimentaires,

Les sources de protéines (laitières, gélatine, végétales ou d’œuf)

Le poids minimal par litre est de 450g.

glace à l’eau, glaçon

Est réservé à un produit conforme à la définition générale (point 1.1) et dont l’extrait sec total est au moins égal à 12%.

Le poids minimal par litre est de 450g.

glace au lait

Est réservé à un produit conforme à la définition générale (point 1.1) contenant :

Des matières grasses exclusivement laitières en proportion minimale de 2,5%,

Au moins 6% d’extrait sec dégraissé du lait,

Des sources de protéines (laitières, gélatine, végétales ou d’œuf)

Le poids minimal par litre est de 450g.

glace aux œufs

Est réservé à un produit conforme à la définition générale (point 1.1) contenant :

Au moins 7% de jaune d’œuf,

Des matières grasses exclusivement laitières,

Des sources de protéines (laitières, gélatine, végétales ou d’œuf)

Le poids minimal par litre est de 550g.

crème glacée

Est réservé à un produit conforme à la définition générale (point 1.1) contenant :

Des matières grasses exclusivement laitières en proportion minimale de 5%,

Des sources de protéines (laitières, gélatine, végétales ou d’œuf)

Le poids minimal par litre est de 450g.

glace aux fruits

Est réservé à un produit conforme à la définition des glaces à l’eau ci-dessus et contenant :

Au moins 15% de fruits. En cas de mélange de fruits, ce taux minimum s’applique à l’ensemble des fruits mis en œuvre.

Le poids minimal par litre est de 450g.

Cette teneur peut être cependant réduite pour certains fruits conformément aux dispositions figurant à l’Annexe I du code des pratiques loyales des glaces alimentaires.

Sorbet aux fruits

Est réservé à des glaces telles que définies ci-dessus (glace à l’eau), mélange d’eau et de sucres, dans lesquelles aucune matière grasse n’est ajoutée et contenant :

Au moins 25% de fruits. En cas de mélange de fruits, ce taux minimum s’applique à l’ensemble des fruits mis en œuvre.

Le poids minimal par litre est de 450g.

« FRUITS » signifie toute partie consommable des fruits ou leur équivalent en jus, extraits, produits concentrés, déshydratés, etc.

Les fruits, leur pulpe, leur jus ou toute autre préparation sont employés soit à l’état frais, soit sous forme de tous produits convenablement conservés par toutes techniques appropriées.

Sorbet aux légumes

Est réservé à des glaces telles que définies au point 2.3.1, mélange d’eau et de sucres, dans lesquelles aucune matière grasse n’est ajoutée et contenant :

Au moins 25 % de légumes. En cas de mélange de légumes, ce taux minimum s’applique à l’ensemble des légumes mis en œuvre.

Cette teneur peut cependant être réduite pour certains légumes conformément aux dispositions figurant à l’annexe I

Le poids minimal par litre est de 450g.

« Légumes » signifie toute partie consommable des légumes ou leur équivalent en jus, extraits, produits concentrés, déshydratés, etc.

Les légumes, leur pulpe, leur jus ou toute autre préparation sont employés soit à l’état frais, soit sous forme de tous produits convenablement conservés par toutes techniques appropriées.

Sorbet plein fruit

Est réservé à des sorbets tels que définis ci dessus, et contenant :

Au moins 45% de fruits (20% pour les fruits acides, à saveur forte ou à consistance pâteuse). En cas de mélange de fruits, ce taux minimum s’applique à l’ensemble des fruits mis en œuvre.

Le poids minimal par litre est de 650g.

2- La composition des glaces

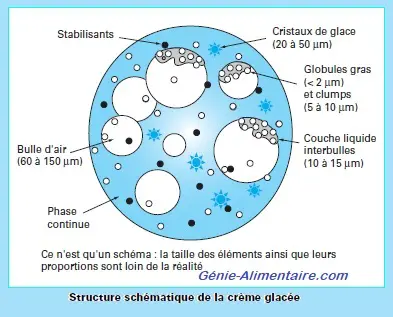

La glace contient de nombreux ingrédients et constitue au niveau physico-chimique un mélange complexe où seule la congélation (température négative) est capable de stabiliser ce système instable. La glace est à la fois :

- Une solution : l’eau qui est le solvant majoritaire solubilise les sucres, sels minéraux et autres protéines et stabilisants solubles.

- Une suspension : des cristaux de glace d’eau et de graisses, des protéines insolubles (caséines par ex), des molécules d’épaississant sont en suspension dans l’eau.

- Une émulsion aqueuse (H/E) : des globules gras sont dispersées dans l’eau.

- Une mousse : des bulles d’air sont dispersées dans la phase liquide.

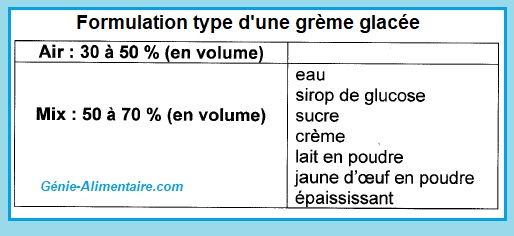

21- Formulation type

22- Rôles des ingrédients

221- L’eau

C’est l’ingrédient majoritaire en masse. Son rôle de solvant permet à l’eau de solubiliser l’extrait sec dégraissé lactique ainsi que les sucres, ensuite son rôle de dispersant facilite l’émulsification de la matière grasse.

En outre, son passage partiel de l’état liquide à l’état solide et la création decristaux permet une stabilisation de la structure physico-chimique complexe des glaces.

Néanmoins, une quantité d’eau excessive dans le mix va affecter de manière significative, à la fois la qualité organoleptique (sensation granuleuse due à une taille importante de cristaux de glace, et sensation aqueuse lors de la fonte en bouche) et la stabilité du produit fini (accélération de la vitesse de fonte en raison d’une quantité d’eau libre excessive).

222- L’air

Ce n’est pas un ingrédient au niveau réglementaire, mais son injection dans le mix est bien volontaire ; on parle de foisonnement. Le taux de foisonnement se clacul selon le rapport suivant :

[(Taux de foisonnement = volume final de glace/volume initial de mix. )]

Lorsque le taux de foisonnement augmente, on constate une réduction de la taille des cristaux de glace et des bulles d’air, ce qui contribue à une amélioration de la texture du produit fini. La présence d’air dans les glaces permet d’alléger la valeur énergétique de celles-ci, de même que leur prix de revient. C’est la raison pour laquelle la glace est un des rares produits alimentaires solides vendus au litre. L’air étant un isolant

thermique, il confère à la glace une meilleure résistance à la fonte lors d’une élévation de température et procure une moindre sensation de froid, qui est désagréable lors de la dégustation. Enfin, il faut souligner car, c’est remarquable, que les crèmes glacées ou

les sorbets sont les seuls produits surgelés que l’on peut mettre en œuvre, tant au niveau industriel (formage par extrusion) qu’au niveau ménager (réalisation de tranches et de boules), à une température négative et que l’on peut consommer sans décongélation préalable.

Cela dit, si l’incorporation d’air dans le mix est aisée avec les appareils continus, sa stabilité dans la glace est assujettie à la présence dans le mélange de composants à fort pouvoir moussant et ce d’autant plus que la crème glacée est riche en matière grasse, dont le rôle antimousse n’est plus à démontrer. C’est la raison pour laquelle les glaces à l’eau qui n’incorporent pas d’agents moussants dans leur formulation ont un taux de foisonnement relativement faible de l’ordre de 25 à 30 %, tandis que certains produits peuvent atteindre voire dépasser le taux de foisonnement légal fixé à 2.

223- Extrait sec dégraissé lactique (ESDL)

L’ESDL peut être apporté par différentes sources telles que du lait frais, du lait concentré en matière sèche ou du lait en poudre.

D’autres poudres sont également utilisées dans l’industrie des glaces comme les poudres de lactosérum ou de babeurre.

Les principaux intérêts de l’ESDL dans les crèmes glacées résident dans l’apport de protéines et de minéraux bénéfiques pour la structure de la crème glacée et par conséquent pour sa texture. En outre, l’apport de lactose représente une source d’extrait sec peu onéreuse. En revanche, chacun de ces constituants présente des limites, notamment au niveau des protéines (risques de goût de cuit ou d’amertume), au niveau des minéraux (risques de goût salé en cas d’excès de poudre de lactosérum) et ainsi qu’au niveau du lactose (risques de cristallisation du lactose peu soluble dans l’eau avec apparition d’une texture sableuse).

224 Matière grasse

En ce qui concerne les crèmes glacées, cette matière grasse est exclusivement d’origine laitière ; elle peut être apportée par de la crème fraîche, du beurre ou encore des beurres concentrés ;

Certaines formulations incorporent depuis quelques années des matières grasses végétales, qui peuvent être soit des graisses végétales, soit des huiles partiellement hydrogénées. Cette tendance qui vise à réduire les coûts matières interdit la dénomination « crème glacée » qui est alors remplacée par la dénomination

« dessert glacé ».

La présence de matière grasse dans une crème glacée présente de nombreux avantages tels que :

- la réduction de la vitesse de foisonnement,

- la stabilisation de la mousse,

- l’amélioration de la texture, du corps et de la flaveur du produit fini,

- l’accroissement de sa valeur énergétique.

Par contre, trois inconvénients majeurs limitent son taux d’incorporation.

- Tout d’abord, la matière grasse étant un composé anti-moussant, sa présence réduit le taux de foisonnement du mix (incorporation d’air)

- une augmentation de matière grasse diminue d’autant la teneur en ESDL, afin de respecter l’extrait sec total de la formulation.

- un pourcentage excessif de matière grasse peut entraîner une texture pâteuse voire collante.

225 Sucres

Les sucres tels que le saccharose ont bien sûr une rôle gustatif. En outre, les sucres représentent une source d’extrait sec peu onéreuse.

Enfin, ils jouent un rôle très important sur l’activité de l’eau (aw=activity water) en diminuant l’eau libre ou disponible qui va cristalliser pendant la congélation. Autrement dit, la nature et les doses des sucres apportés dans la formulation vont influencer de manière prépondérante la stabilité thermique de la glace et sa vitesse de fonte à la sortie du congélateur.

Des sucres comme le sirop de glucose ont un pouvoir anti-cristallisant, ce qui est intéressant pour la stabilité de la texture de la glace pendant le stockage.

Les sucres provoquent aussi un abaissement de la température cryoscopique (température de congélation commençante du mix). Cet abaissement a notamment pour intérêt d’obtenir une glace plus molle à – 18C et par conséquent plus agréable à consommer dès la sortie du congélateur, on parle de « cuillèrabilité » de la crème glacée.

En contrepartie, ils limitent le taux de foisonnement du mix, et ils peuvent en cas de dosage important générer une texture collante en bouche et entraîner une cristallisation excessive et grossière.

226 Œufs et ovoproduits

Certaines glaces et crèmes glacées peuvent renfermer des œufs entiers, ou encore des jaunes d’œufs qui présentent certains avantages.

Le jaune, outre son pouvoir colorant contient de la lécithine qui est un agent émulsionnant très hydrophile et par conséquent particulièrement intéressant pour la fabrication du mix qui est une émulsion de type huile dans l’eau.

Quant au blanc d’œuf, c’est un excellent agent moussant qui permet de faciliter le foisonnement du mix.

Ces ovoproduits se présentent soit sous forme liquide réfrigérée, soit sous forme congelée pouvant être sucrée ou encore déshydratée.

227 Émulsifiants

Dans la première étape de la fabrication des crèmes glacées, c’est-à-dire l’élaboration du mix, on doit réaliser une émulsion dans laquelle la phase aqueuse doit disperser la phase grasse.

Pour cela, il faut trouver dans le milieu des agents tensioactifs très hydrophiles, c’est le cas des protéines laitières et de la lécithine de jaune d’œuf.

Cette fonctionnalité très importante est le résultat de l’addition dans le mix d’agents émulsifiants, à forte solubilité dans la matière grasse, tels que les mono et diglycérides d’acides gras (E 471) ou encore les polysorbates (E 462, E 463, E 464, E 465, E 466).

Si vous voulez en savoir plus sur les émulsions, voir l’article suivant

228 Épaississants et gélifiants

Dans le but de diminuer la quantité d’eau libre congelable dans les préparations, on peut recourir à l’emploi de ces agents texturants.

De nombreux additifs sont autorisés par la réglementation tels que les alginates de sodium (E401), de potassium (E402), et d’ammonium (E403), l’agar-agar (E406), la farine de graines de caroube (E410), la farine de graines de guar (E412), la pectine (E440 i), la pectine amidée (E440 ii), les carraghénanes (E407), la gomme xanthane (E415) et la carboxyméthylcellulose (E466).

229 Stabilisants

Afin de renforcer notamment le rôle des gélifiants, on peut ajouter du phosphate tricalcique (E341 iii) ainsi que certains phosphates et polyphosphates (E450 ). De même, la gélatine alimentaire et le blanc d’œuf sont autorisés dans les glaces.

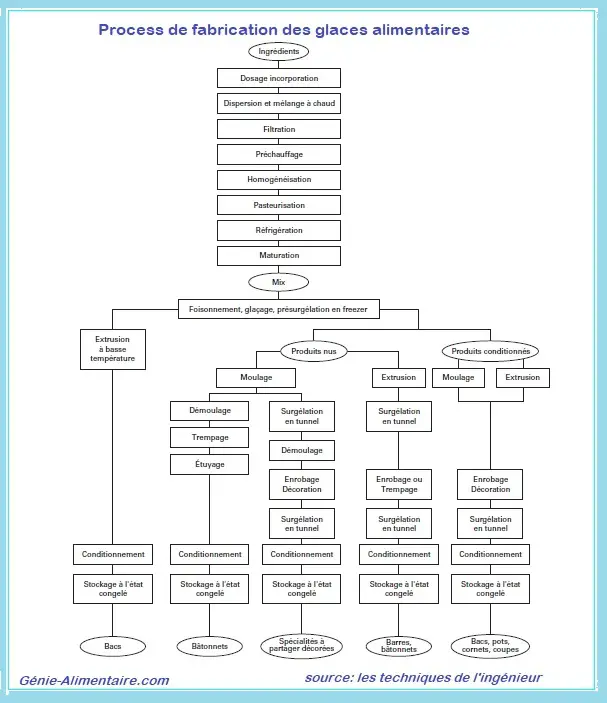

3- Process de fabrication des glaces

La fabrication des glaces comprend deux grandes étapes :

— d’une part la préparation d’un mélange couramment appelé mix dans le vocabulaire industriel à partir des diverses matières premières et additifs mis en œuvre ;

— d’autre part la transformation du mix en crème glacée, glace ou sorbet grâce à deux opérations principales que sont le foisonnement (incorporation d’air contrôlée) et la surgélation (abaissement rapide de la température à cœur du produit à – 30C).

Ces deux étapes sont délimitées par une phase d’attente qui permet la maturation du mix indispensable à l’obtention d’un produit de qualité, mais qui rompt ainsi la continuité du processus de fabrication

31- Dosage des ingrédients et agitation

Les différents ingrédients solides ou liquides sont entreposés dans des tanks-silos de grande capacité et sont dosés et acheminés automatiquement selon un programme correspondant à une formulation.

Cette cuve comprend à la base un système combiné de pompage et de dispersion rotatif développant des forces de cisaillement très importantes.

Le mélange circule en circuit fermé sur cette cuve de préparation pendant plusieurs minutes tout en passant dans un échangeur afin d’augmenter la température de façon à préchauffer le mix, à faciliter la dissolution des poudres et à en réduire la viscosité. Cette préparation s’opère donc de manière discontinue dans des cuves (batch) de l’ordre de 250 à 1 000 l. Les phases liquides aqueuses sont introduites en premier ; viennent ensuite les poudres qui sont hydrosolubles ; arrive enfin la phase grasse. Cette première opération dure environ 30 à 60 min et se réalise à une température d’environ 50 à 60C.

32-Homogénéisation

Cette opération terminée, on obtient une dispersion grossière insuffisante pour aboutir à une glace d’excellente qualité. On procède alors à un affinage de la dispersion grâce à une opération physique qui met en œuvre des pressions relativement élevées Avant cela, le mélange est filtré puis chauffé à une température d’environ 60 à 70C afin de s’assurer que toute la phase grasse est à l’état liquide, condition indispensable à une bonne émulsification de celle-ci.

L’homogénéisation joue de nombreux rôles dans le processus de fabrication ; ainsi, elle permet de stabiliser l’émulsion par diminution de la taille des éléments dispersés (particules solides et gouttelettes liquides dont le diamètre recherché varie entre 0,3 et 0,8 mm).

Elle entraîne une augmentation de la capacité de foisonnement du mix par contrôle de sa viscosité.

Elle améliore l’onctuosité et les propriétés de résistance à la fonte du produit fini. Autrement dit, c’est une opération fortement conseillée pour ses nombreux avantages et qui est systématiquement réalisée en milieu industriel. Pour cela, les appareils sont en général équipés de deux têtes d’homogénéisation en série, la pression au 1er étage étant de l’ordre de 50 à 200 bars, le 2e étage travaillant à une pression de 10 à

30 bars.

Pour en savoir plus sur la technique d’homogénéisation haute pression voir l’article suivant

33-Pasteurisation & réfrigération

Dès la sortie de l’homogénéisateur, le mix est véhiculé en continu vers un échangeur afin d’y être à la fois pasteurisé puis refroidi.

Cette opération a pour principal but de détruire tous les micro-organismes pathogènes éventuellement présents dans le mix, ainsi qu’une grande majorité de la flore d’altération afin d’obtenir un produit fini conforme aux exigences réglementaires visant à préserver la santé du consommateur. Un barème de chauffage (couple temps/température), plus ou moins sévère, est appliqué au mix de manière à atteindre les objectifs précédemment

évoqués ; ainsi, on peut opérer pendant 30 s à 80C, 3 s à 90C.

Pour en savoir plus sur la théorie de la pasteurisation, voir l’article suivant

Pour en savoir plus sur les pasteurisateurs voir l’article suivant !

Cette opération qui est immédiatement suivie d’un refroidissement du mix à 4C s’effectue en continu dans un échangeur thermique à plaques qui autorise un coefficient de récupération énergétique relativement élevé.

La réfrigération du mix, quant à elle, vise d’une part à régler la température de maturation et à éviter une prolifération des micro-organismes ayant survécu au traitement thermique.

34-Maturation

C’est la seule opération qui, dans la fabrication des glaces, est discontinue en raison d’un temps de séjour du mix dans les cuves de maturation de quelques heures. Ces cuves peuvent également, sur plusieurs jours, servir de tanks de stockage de mixes dans l’attente de la transformation.

Cette maturation physico-chimique du mélange a pour vocation de cristalliser partiellement la matière grasse globulaire liquéfiée par le traitement thermique, de favoriser l’adsorption des protéines sur les globules gras, de poursuivre et d’achever l’hydratation des hydrocolloïdes. Ces modifications ont pour intérêt d’améliorer

l’aptitude du mix au foisonnement et d’augmenter la résistance de la glace aux chocs thermiques et par conséquent à la fonte.

Pour des raisons de sécurité bactériologique, cette maturation a lieu à une température comprise entre 2 et 4C et sous agitation intermittente et modérée.

35-Foisonnement

Cette opération, qui consiste à injecter de l’air filtré sous pression dans le mix. On obtient une mousse qui est une dispersion d’air dans un liquide visqueux. Lors de l’incorporation d’air dans le mix à la faveur d’une agitation énergique, les protéines

solubles, présentes dans le milieu, diffusent à l’interface gaz/liquide, se déplissent, se concentrent et s’étalent entre l’air et la phase aqueuse. La présence de ce film protéique diminue la tension interfaciale et contribue ainsi d’une part à un accroissement de l’incorporation et de la dispersion de l’air et d’autre part à une stabilisation durable de la mousse grâce à une dénaturation partielle de ces protéines au contact de l’air. Certaines protéines sont d’excellents agents moussants ; c’est le cas de la caséine bêta (lait et dérivés), de la gélatine (peau et os des bovins et porcins), du lysozyme (œuf et ovoproduits). À l’inverse, la matière grasse et

notamment les triglycérides riches en acides gras saturés à moyennes et longues chaînes sont des agents antimousses qui nécessitent un renforcement de la dose d’agents moussants afin d’obtenir un taux de foisonnement élevé.

36-Glaçage

Ce terme ne reflète en fait qu’une partie des transformations importantes que le mix va ainsi subir lors de son passage de quelques dizaines de secondes dans le freezer. Le mélange liquide avec une plus ou moins grande quantité d’air grossièrement dispersée va subir une double action simultanée.

Premièrement, il va être soumis à une agitation intense grâce à un batteur cylindrique ajouré dont l’axe est excentré et dont la périphérie est munie de couteaux racleurs. L’ensemble tourne à une vitesse de l’ordre de 100 à 300 tr/min dans un cylindre.

Ce système d’agitation intense développe à la fois des chocs répétés (excentration de l’arbre) et des forces de cisaillement (batteur évidé et couteaux racleurs). Ce dispositif permet de fragmenter une partie des globules gras seulement, de manière à libérer de la matière grasse liquide globulaire qui permettra ensuite une agglomération des globules gras restés intacts.

Deuxièmement, le mélange en cours d’agitation va être refroidi grâce à une double enveloppe externe au cylindre dans lequel circule le produit, à l’intérieur de laquelle on réalise un refroidissement grâce à l’évaporation d’un fluide frigorigène. Les couteaux du batteur sont flottants, et grâce à la force centrifuge ils sont dépliés et viennent ainsi racler la surface d’échange thermique au fur et à mesure que le mix se transforme en glace au contact de la paroi refroidie. La température d’évaporation du fluide étant comprise entre – 20 et – 30C, celui-ci capte à travers la paroi d’échange une fraction de la quantité de la chaleur de cristallisation de l’eau du mix. Ce dernier entrant dans le freezer entre 2 et 4 C va sortir avec un temps de séjour inférieur à la minute entre – 5 et – 6 C, c’est-à-dire dans un état pâteux. La malléabilité relative de la crème glacée et du sorbet permettront ainsi leur mélange ou leur conditionnement.

Ainsi, en sortie du freezer, 50 % environ de l’eau congelable (eau libre) est à l’état congelé dans le produit. Le freezer, grâce à ses performances d’échange thermique élevées et rapides aura permis de franchir de manière brève la zone de cristallisation maximale (– 2 à – 5C), ce qui aura pour conséquence de faire apparaître dans le produit de très nombreux cristaux et de petite taille (20 à 50 mm).

37-Conditionnement

À la sortie du freezer, la glace sera dosée.

Les glaces peuvent être dosées directement dans leur conditionnement final (pots, cornets, bacs) ou coulées dans un moule avec enrobage

et conditionnement (bâtonnets classiques), ou encore extrudées

grâce à une préforme qui leur donnera leur aspect définitif (bâtonnets,

barres).

Ensuite, et selon les présentations recherchées, les produits pourront recevoir différents décors tels que des enrobages déposés par immersion ou ruissellement (préparation à base de chocolat, coulis de fruits), des cornets fabriqués à partir de gaufrettes et différentes garnitures (meringues, morceaux de fruits secs, coulis, etc.).

Quelles que soient les présentations, ce conditionnement doit être très rapide afin d’éviter tout réchauffement de la glace avant son entrée dans le tunnel de durcissement.

38-Surgélation finale

Cette opération, appelée également durcissement, a pour principaux objectifs de poursuivre la cristallisation de l’eau libre congelable, ce qui nécessite un abaissement de la température à cœur à – 20C, et d’assurer une stabilisation microbiologique au produit fini.

Compte tenu que le produit est immobile, massif et souvent conditionné dans un emballage constituant une barrière à l’échange thermique, on utilise des températures relativement basses, comprises entre – 35 et – 45C.

Récemment, l’évolution des matériels a permis de mettre au point de nouveaux appareils capables d’extruder la crème glacée jusqu’à des températures de – 15C au lieu de – 4 à – 5C pour les machines classiques.

L’abaissement de la température de la glace en sortie du freezer a eu pour conséquence non seulement la suppression du tunnel de surgélation finale en raison d’une quantité d’eau congelée atteignant 80 %, mais également la réduction de la taille des cristaux de glace et des bulles d’air, et par conséquent une amélioration de la texture et de la stabilité du produit fini.

Si vous voulez en savoir plus sur les techniques de surgélation, voir l’article suivant