Les pasteurisateurs

Les matériels utilisés pour la pasteurisation

Cet article décrit la conception des pasteurisateurs ainsi que leur principe de fonctionnement.

Le pasteurisateur est un matériel industriel qui fonctionne en continu et permet de conserver grâce à la pasteurisation des boissons (lait, produits laitiers, jus de fruits...).

Vous découvrirez à travers ce cours :

- la conception des échangeurs thermiques

- la conception des installations de pasteurisation

- des exercices d’application

La théorie de la pasteurisation est abordée dans un autre cours : https://genie-alimentaire.com/spip....

2. Êchangeurs

2.1. Définition

Les sections de récupération, de chauffage et de refroidissement sont constituées d’échangeurs dont le principe de fonctionnement repose sur les transferts de chaleur à travers une paroi.

Un échangeur de chaleur est un élément dans lequel :

- soit un fluide chaud cède de la chaleur au produit froid et ainsi le réchauffe ;

- soit un fluide froid prend de la chaleur au produit chaud et le refroidit.

2.2. Principe

2.2.1. Transferts de chaleur

Les transferts de chaleur sont les suivants :

- dans la section de récupération, c’est le produit chaud qui préchauffé le produit froid, et le produit froid qui pré-refroidit le produit chaud, ce qui permet de réduire les coûts énergétiques ;

- dans la section de chauffage, c’est le fluide thermique (eau chaude ou vapeur) qui chauffe le produit préchauffé ;

- dans la section de refroidissement, c’est le liquide de refroidissement (eau froide ou eau glycolée) qui refroidit le produit pré-refroidi.

2.2.2. Circulation des fluides

On distingue deux types de circulation :

- cas des échangeurs à co-courant : fluide (chaud ou froid) et produit circulent dans le même sens ;

- cas des échangeurs à contre-courant : fluide (chaud ou froid) et produit circulent en sens inverses.

Dans les échangeurs, la circulation des liquides est le plus souvent de type contre-courant. Le gradient de température se maintient sur toute la longueur de l’échangeur. Les échangeurs à contre-courant présentent ainsi une efficacité plus grande que les échangeurs à co-courant car la surface d’échange nécessaire est plus faible pour le même traitement ; ils permettent donc d’obtenir un meilleur taux de

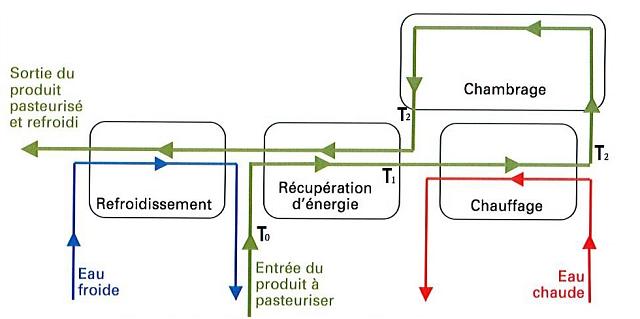

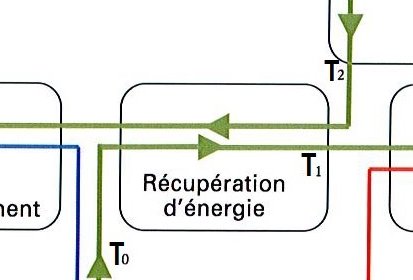

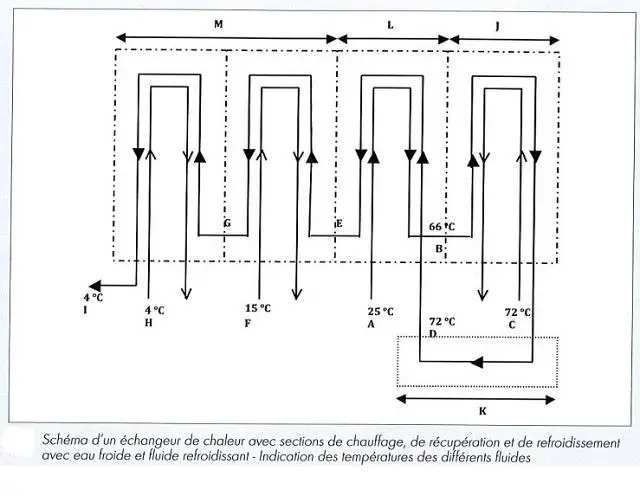

récupération. Un exemple d’échangeur de chaleur à contre-courant avec section de récupération est présenté dans la figure suivante

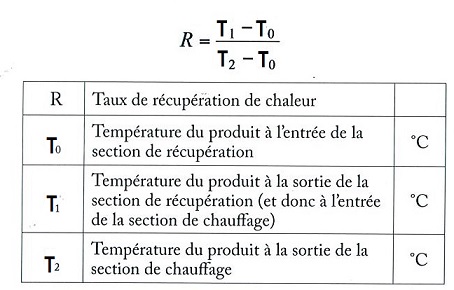

2.2.3. Notion de faux de récupération

Le taux de récupération R est la quantité de chaleur récupérée, rapportée à la quantité de chaleur nécessaire pour chauffer le produit.

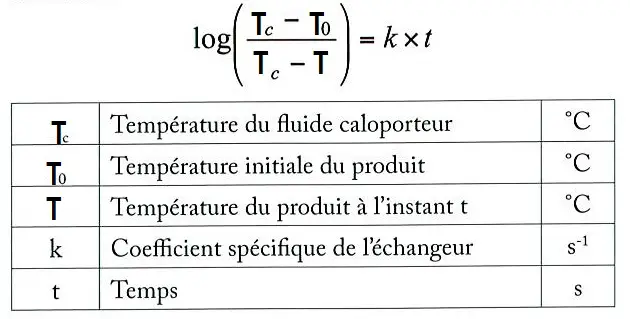

2.2.4. Évolution de la température du produit

Dans un échangeur de chaleur, la variation de température n’est pas proportionnelle au temps. Soit Tc la température du fluide caloporteur (supposée constante au cours du temps) et To la température

initiale du produit, il est possible de déterminer la température T du produit à l’instant t à l’aide de la formule :

Exercices

![]() Exercice 1 :

Exercice 1 :

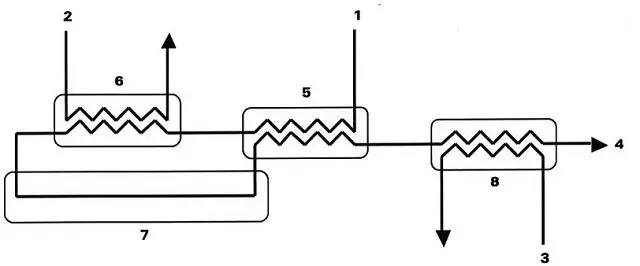

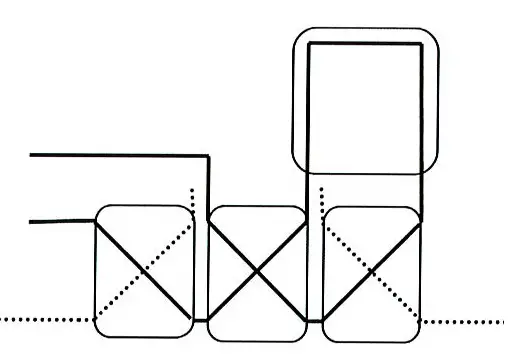

Le schéma de la figure suivante présente une vue éclatée d’un échangeur de chaleur avec sections de chauffage, de récupération et de refroidissement.

1. Légender les fluides entrant et sortant (n° 1 à 4) et les différents éléments de l’échangeur (n° 5 à 8).

2. S’agit-il d’un échangeur de type co-courant ou contre-courant ? Justifier précisément.

![]() Exercice 2 :

Exercice 2 :

L’échangeur de chaleur dessiné figure suivante présente une section de récupération et une section de refroidissement avec eau froide et fluide refroidissant.

1. Légender ce schéma (légendes A à M).

2. Indiquer la circulation des fluides :

— en vert, le produit à traiter et pasteurisé ;

— en rouge le fluide chauffant ;

— en bleu l’eau froide ;

— en violet le fluide refroidissant.

3. Calculer le taux de récupération de chaleur. En déduire le pourcentage de la quantité d’énergie que l’échangeur consomme par rapport à un échangeur sans section de récupération.

![]() Exercice 3 :

Exercice 3 :

L’installation représentée dans ci dessous permet de produire du lait pasteurisé.

1. Légender l’entrée du lait non pasteurisé, la sortie du lait pasteurisé, l’entrée d’eau froide, l’entrée d’eau chaude, les sections de récupération, de chauffage, de refroidissement et le chambrage.

Indiquer la nature des fluides :

- lait non pasteurisé à 5 °C et à 73 °C ;

- lait pasteurisé à 3 °C, à 25 °C et à 85 °C.

2. Préciser le sens de circulation des fluides.

3. Calculer le taux de récupération de chaleur.

![]() Exercice 4 :

Exercice 4 :

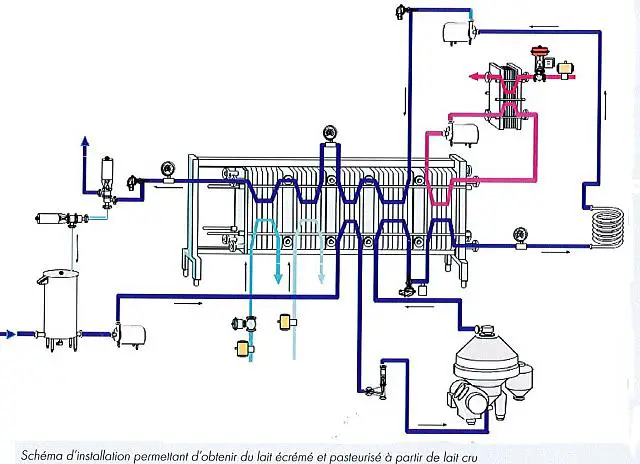

La figure ci dessus représente une installation permettant de produire, à partir de lait cru, du lait écrémé au moyen d’un séparateur centrifuge (écrémeuse) et pasteurisé au moyen d’un échangeur à plaques.

Expliquer, de manière rédigée, le principe de cette installation.

2.3. Les catégories d’échangeurs

On distingue plusieurs catégories d’échangeurs dont les principaux sont présentés ici.

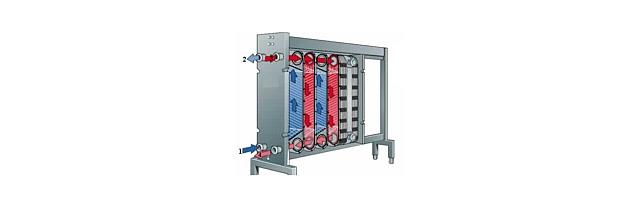

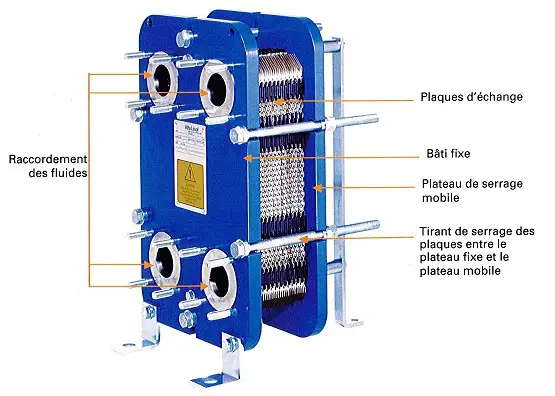

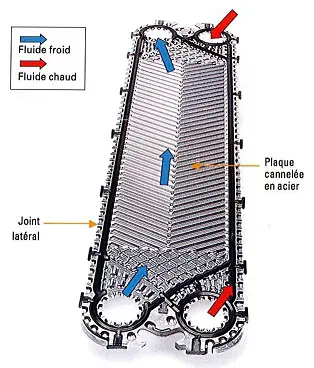

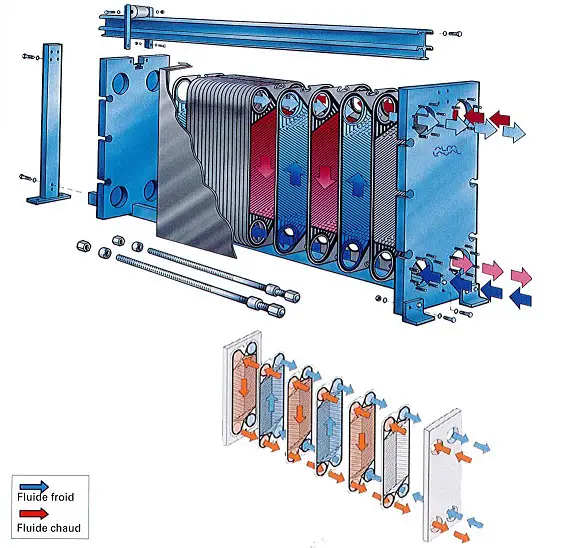

2.3.1. Les échangeurs à plaques

Les liquides circulent entre des plaques en acier inoxydable cannelées indépendantes. Chaque plaque a une épaisseur de 0.5 à 1 mm ; son gaufrage permet d’augmenter la surface d’échange et d’homogénéiser les liquides.

Les plaques sont assemblées et comprimées les unes contre les autres au moyen de tirants de serrage dans un support appelé bâti. Chaque paire de plaques adjacentes, espacées de 3 mm pour les produits non

visqueux et de 7 mm pour les produits visqueux, forme un canal dans lequel circule soit le fluide, soit le produit (figure m). Des joints empêchent les fuites de liquides : ils assurent l’étanchéité des canaux

d’écoulement et la répartition des fluides dans les canaux formés par deux plaques. Les canaux et les orifices d’angle sont disposés de sorte à permettre une circulation adjacente des deux fluides.

Il est à noter que les deux fluides ne peuvent pas se mélanger car les joints sont disposés de telle sorte que lorsque l’un des deux liquides peut circuler le long de la plaque, un joint oblige l’autre liquide à s’écouler entre les deux plaques suivantes. La répartition de

la circulation des deux fluides entre les plaques est donc dirigée par la disposition alternative des joints présents au niveau des orifices d’angle.

Pour diminuer ou augmenter la surface d’échange, il sufît de retirer ou d’ajouter des plaques.

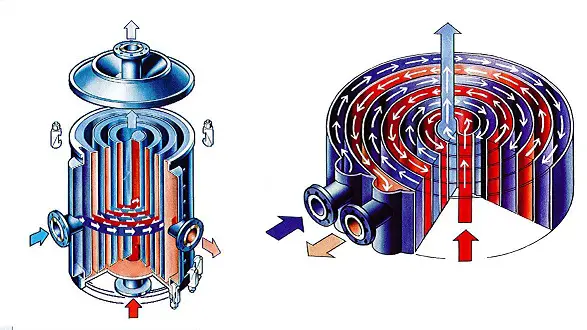

2.3.2. les échangeurs à spirale

Ils sont formés de deux canaux en acier inoxydable enroulés en spirale dans lesquels les liquides circulent à contre—courant.

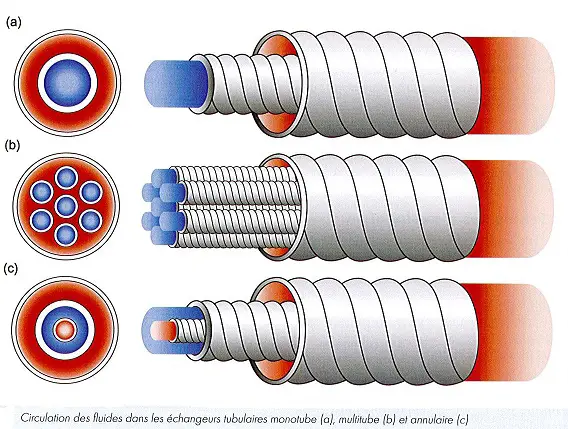

2.3.3. Les échangeurs tubulaires

Les liquides circulent dans des tubes en acier inoxydable.

On distingue différents types d’échangeurs tubulaires

- les échangeurs monotube et multitube : le produit alimentaire circule dans un ou plusieurs tuyaux au centre et les fluides thermiques circulent dans la partie extérieure ;

- l’échangeur annulaire : le fluide thermique circule dans deux tuyaux, un central et l’autre annulaire externe ; le produit alimentaire est propulsé dans un canal annulaire intermédiaire.

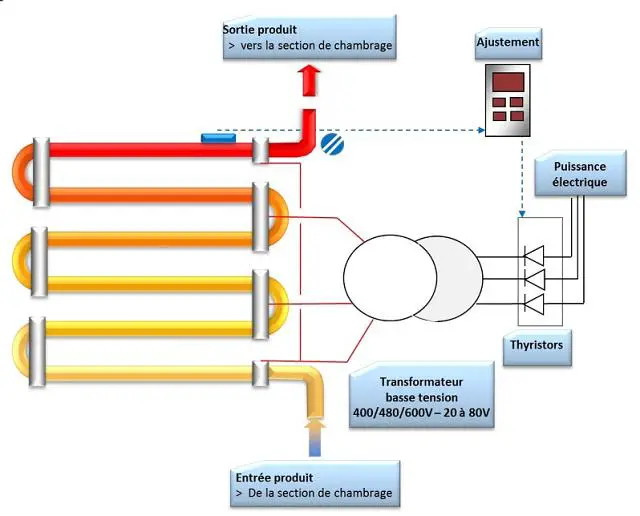

2.3.4. Les tubes à passage de courant

Une variante de l’échangeur tubulaire a été mise au point : il s’agit des tubes à passage de courant (TPC). Les parois du tube ne sont pas chauffées par un autre fluide mais par effet Joule. En effet,le tube est parcouru par un fort courant électrique sous basse tension produisant de la chaleur. Celle—ci est transférée directement entre la paroi interne du tube et le produit alimentaire. Ce système présente certains avantages tels que : montée en température linéaire, maîtrise de la régulation de la température plus fine, encombrement réduit...

Voir l’échangeur Actijoule de la société ACTINI.

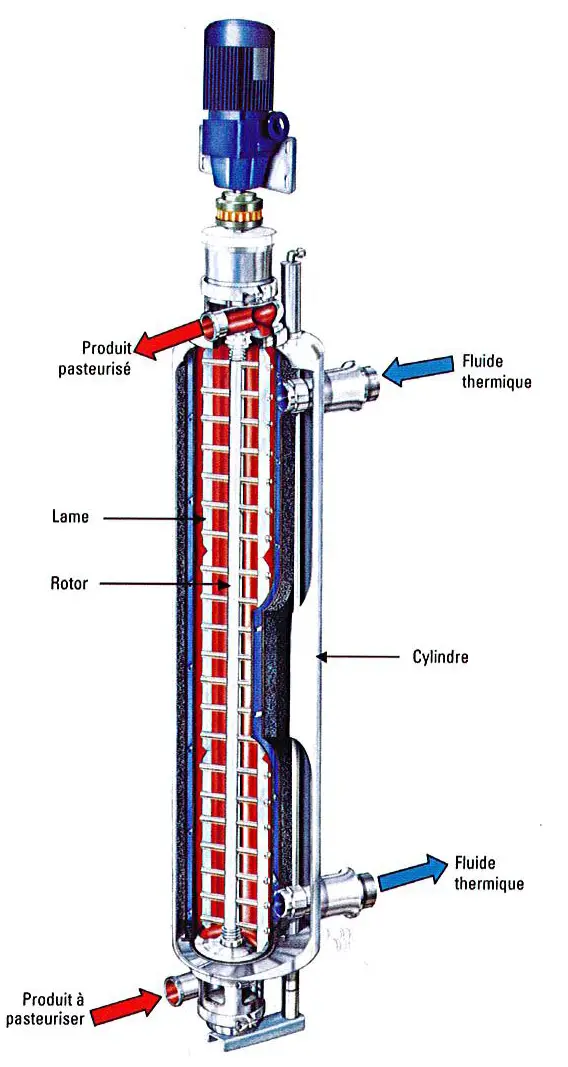

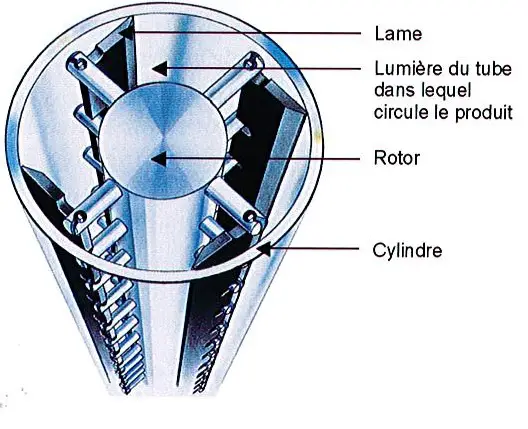

2.3.5. Les échangeurs à surface raclée

Ils sont utilisés lorsque le produit est visqueux et pâteux. Ce type d’échangeur est composé d’éléments tubulaires dans lesquels le fluide thermique circule dans l’espace annulaire et le produit dans l’espace

central.

Le canal central est muni d’un rotor équipé de lames qui raclent continuellement la surface intérieure de transfert, évitant au produit de

s’y déposer, et qui mélangent le produit chauffé ou refroidi.

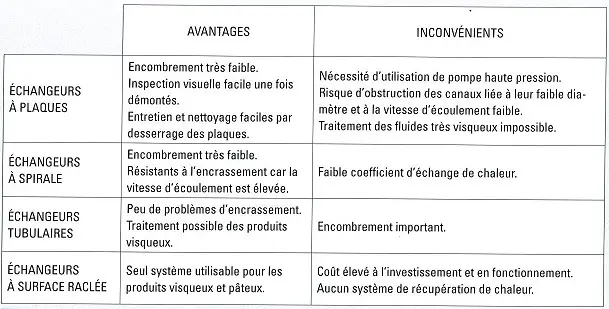

2.3.5. Avantages et inconvénients

Chaque catégorie d’échangeurs présente des avantages et des inconvénients résumés dans le tableau suivant :

Les échangeurs les plus utilisés dans le domaine de l’agroalimentaire sont les échangeurs à plaques. Leur surface d’échange peut être supérieure à 600 m2 avec des débits de plus de 1 800 m3.h".

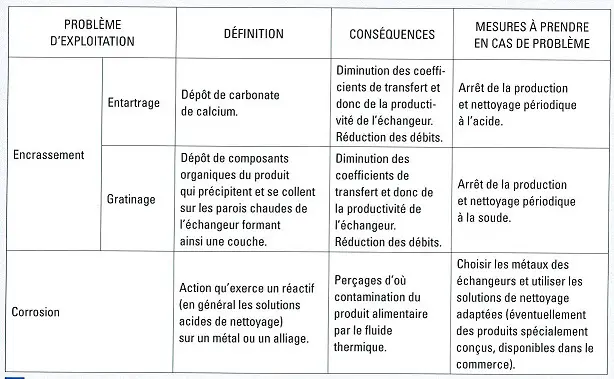

2.4. Problèmes d’exploitation

Lors de l’utilisation des échangeurs de chaleur, trois principaux problèmes peuvent être rencontrés :

.

- Farid AMROUCHE

- Professeur Certifié de Génie Alimentaire

- Mel : [email protected]

La théorie de la pasteurisation est abordée dans un autre cours : https://genie-alimentaire.com/spip....